برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با سک مطلب آموزشی دیگر در خدمت شما هستیم.دایکست یا ریخته گری تحت فشار (Die Casting)، یکی از روشهای مهم و کاربردی تولید قطعات فلزی است. در این فرآیند، مواد اولیه تحت فشار شدید قرار میگیرند و به سرعت و با کنترل دقیق شرایط، به شکل موردنظر درمیآیند.

این فرآیند به شما این امکان را می دهد که قطعات پیچیده و دقیق به راحتی ساخته شوند. همچنین، قطعات تولید شده از خواص مکانیکی بسیار مطلوبی برخوردار هستند. علاوه بر این، با استفاده از فرآیند دایکست میتوان انواع مختلفی از آلیاژها را تولید و به شکلهای پیچیده درآورد.

بهطورکلی، دایکاست یا ریخته گری تحت فشار به عنوان یکی از روشهای موثر و کارآمد در صنعت تولید قطعات فلزی شناخته میشود و کاربردهای گستردهای در صنایع مختلف دارد. در ادامه به بررسی بیشتر ویژگیها و کاربردهای این روش تولید خواهیم پرداخت.

ریختهگری، فرآیندی حیاتی در صنعت برای تولید قطعات فلزی است. با وجود تنوع روشهای ریختهگری موجود، انتخاب مناسبترین فرآیند برای هر کاربرد از اهمیت ویژهای برخوردار است.

از پرکاربردترین فرآیندهای ریختهگری میتوان به دایکست (ریخته گری تحت فشار – دایکاست)، ریختهگری ثقلی در قالب ریژه، ماسهای، دقیق، کم فشار، گریز از مرکز، تحت خلا، کوبشی، لاست فوم و پیوسته اشاره کرد.

هرکدام از این روشها دارای ویژگیهای منحصربهفرد خود هستند که آنها را برای کاربردهای خاصی مناسب و کارآمد میسازد.

در اینجا باید این نکته را یادآور شویم که تمام فرآیندهای ذوب و ریخته گری نیاز به بوته گرافیتی دارند تا بتوانند ذوبی یکنواخت را داشته و برای مراحل بعدی آماده شود.

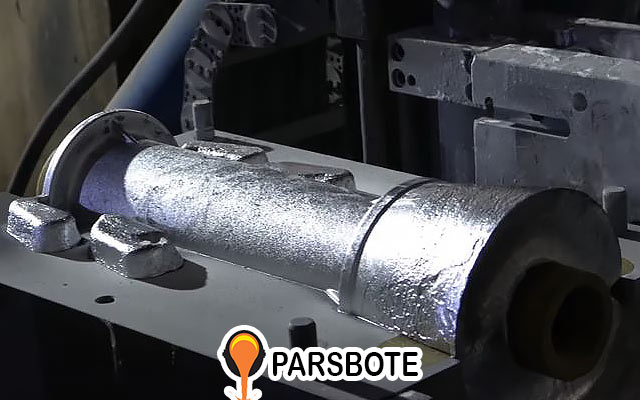

ریخته گری تحت فشار یا دایکست (Die Casting) یک فرایند ساخت نوآورانه در صنعت است که به طور چشمگیری بر کارایی و بهرهوری تولید تأثیر گذاشته است. این روش به دلیل ویژگیهای منحصربهفرد خود به یکی از پرکاربردترین روشهای ریختهگری فلزات تبدیل شده است. در ریخته گری تحت فشار، مواد مذاب با اعمال فشار بالا به درون قالبهای فلزی تزریق میشوند.

این فشار بالا باعث میشود تا مذاب در همان لحظه انجماد، به طور یکنواخت در تمام قالب پخش شود. این امر امکان تولید قطعات با استحکام بسیار بالا و ابعاد بسیار دقیق را فراهم میآورد. از جمله مزایای بارز ریخته گری تحت فشار میتوان به:

این ویژگیهای برجسته، ریخته گری تحت فشار را به انتخاب اول بسیاری از صنایع برای تولید قطعات فلزی تبدیل کرده است. بهطوری که امروزه در صنایع خودروسازی، الکترونیک، لوازم خانگی و بسیاری دیگر از حوزهها، از این روش نوآورانه استفاده گسترده میشود.

اما در ادامه این مطلب به بررسی مزایا و معایب ریخته گری تحت فشار می پردازیم.

روش دایکست دارای مزایای متعددی است که موجب شده این روش در ساخت قطعات فلزی کاربرد گسترده پیدا کند. در این روش به علت توان تولید قطعات نازکتر میتوان اشکال پیچیدهتری را نیز ساخته و تولید کرد. همچنین به علت تحت فشار بودن و جاری بودن مواد مذاب میتوان قطعات نازکتر و طویلتری را تولید کرد.

نرخ تولید در این روش ریختهگری بسیار بالاست، به ویژه اگر قالبهای چند حفرهای داشته باشیم. در این روش معمولاً نیاز به انجام مراحل اضافی نیست؛ زیرا قطعه از پرداخت سطحی خوبی برخوردار است. این روش به شدت اقتصادیتر از روشهای دیگر است و سرمایه گذاری برای تولید قطعه کمتر است.

همچنین در این روش میتوان جزئیات ظریفتری را نسبت به روشهای دیگر مانند ریژه بر روی سطح قطعه ایجاد کرد و بیشتر قطعات ساخته شده با کمترین پرداخت برای فلزکاری آماده میشوند. قطعات آلومینیومی ساخته شده در این روش معمولاً از قطعات آلومینیومی ساخته شده در روش ماسهای مقاومت بیشتری دارند.

علیرغم مزایای فراوان روش دایکست، این روش نیز برخی معایب و محدودیتها را در بر دارد که موجب میشود از آن برای ساخت همه قطعات استفاده نشود. این معایب شامل محدودیت در وزن قطعات تولید شده، محدودیت در استفاده از فلزات با نقطه ذوب بالا و هزینه نسبتاً بالای نگهداری و تعمیر قالب و دستگاه دایکاست است.

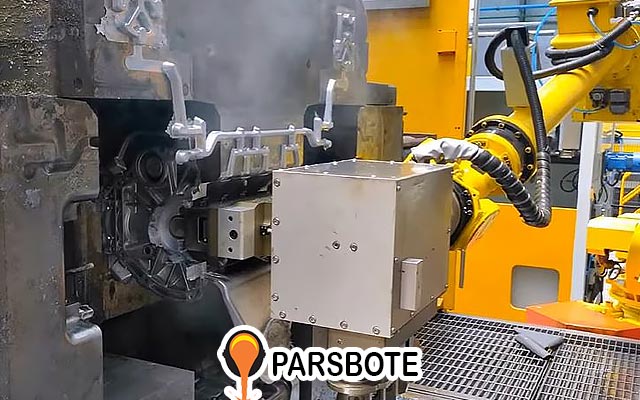

دستگاههای دایکست، علیرغم تنوع در انواع مختلف، دارای یک مکانیزم کلی مشترک در طرز کار هستند. این دستگاهها مجهز به مجراهای گردن غازی هستند که به سیلندر تزریق مرتبط بوده و درون استخر مواد مذاب شناور قرار دارند. این مجراها باید ساختاری مقاوم در برابر دمای بالا داشته باشند؛ چرا که همواره در تماس با مواد مذاب هستند.

فرآیند تولید قطعات در این دستگاهها به این شکل است که مواد مذاب توسط پیستونی که در بالای دستگاه تعبیه شده، به داخل سیلندر تزریق میشوند. پس از بسته شدن دریچه تغذیه، مواد مذاب با فشار زیادی از طریق مجرای گردن غازی وارد حفره قالب میشوند.

در این هنگام، دستگاه در حالت سکون قرار میگیرد و مواد مذاب شروع به سرد شدن میکنند. سپس با بالا آمدن پیستون، دریچه تغذیه مجددا باز شده و مذاب بعدی وارد دستگاه میشود.

دستگاههای تزریق محفظه گرم قادرند قطعاتی با وزن از چند گرم تا ۳۰ کیلوگرم را تولید نمایند. وزن دلخواه قطعات را میتوان با تنظیم پارامترهایی همچون مجرای گردن غازی، مساحت قطعه، نیروی وارد بر قالب و آلیاژ تزریقی، تعیین کرد.

دو نوع اصلی ماشین دایکست یا ریخته گری تحت فشار وجود دارند که با ویژگیهای متمایزی شناخته میشوند:

این دو طبقهبندی متفاوت از ماشینهای دایکاست، امکان تولید قطعات متنوعی را فراهم میسازند و هرکدام ویژگیهای منحصربه فرد خود را دارند.

جمع بندی

دایکست یا ریخته گری تحت فشار (Die Casting) این روش نوآورانه توانسته با ارائه ویژگیهای منحصربهفرد خود، انقلابی در فرآیندهای تولید ایجاد کند. از جمله این مزایا میتوان به امکان تولید قطعات با استحکام بسیار بالا، ابعاد دقیق و ظرافت بینظیر، سرعت بالای تولید و انعطافپذیری در استفاده از انواع مواد اشاره کرد.

این ویژگیهای برجسته سبب شده است تا دایکاست به یکی از پرکاربردترین روشهای ریختهگری فلزات در صنایع مختلف نظیر خودروسازی، الکترونیک و لوازم خانگی تبدیل شود.

اگرچه این فناوری دارای برخی محدودیتها مانند محدودیت در وزن قطعات تولیدی و هزینههای نگهداری و تعمیر دستگاهها است، اما مزایای فراوان آن موجب شده تا به انتخاب اول بسیاری از تولیدکنندگان برای ساخت قطعات فلزی با کیفیت بالا تبدیل شود.

بنابراین میتوان گفت، فناوری دایکست نقشی حیاتی در پیشرفت و توسعه صنایع مختلف ایفا کرده و به عنوان یک تکنولوژی نوآورانه، آینده روشنی در صنعت تولید قطعات فلزی در پیش دارد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.