برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

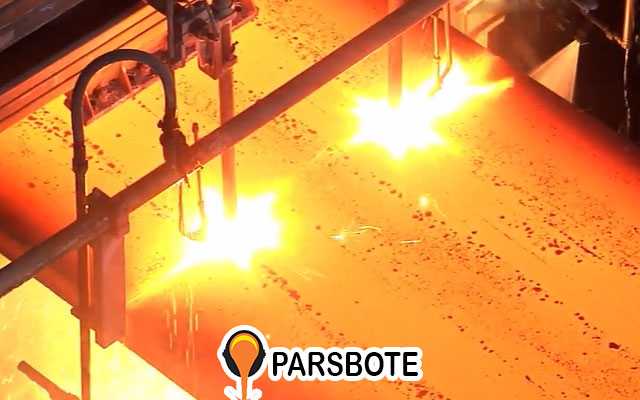

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز با یک مطلب آموزشی دیگر در خدمت شما هستیم. فرآیندی از صنعت ریخته گری است که در آن با استفاده از فلز مذاب محصولات نیمهساخته را تولید میکنند که به ریخته گری پیوسته (مداوم) (Continuous casting) معروف است. این روش ریخته گری مناسب تولید قطعاتی با اندازههای بزرگ و پرحجم است.

برای مثال میتوان به تولید قطعاتی مانند شمش، شمشال و تختال اشاره کرد که محصولات ساخت و ساز و ساختمانی هستند. در این روش از ریخته گری فلز مذاب به صورت پیوسته در دستگاه ریخته گری شروع به شکل گیری میکند. از مزیتهای روش پیوسته ریخته گری میتوان به کاهش هزینهها و بالا بردن کیفیت محصولات فلزی اشاره کرد.

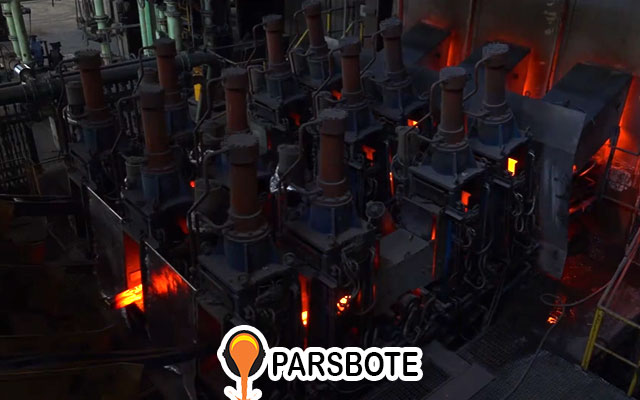

این روش مناسب تولید محصولاتی مانند فولاد خام و محصولات فلزی پرکاربرد است. محصولات فلزی مانند شمش آلومینیومی، چدن، مس، برنج و فولاد در قالبهای مربعی و ششگوش و سایر اندازههای دیگر در این روش ریخته گری تولید میشوند. در ادامه با مفهوم ریخته گری پیوسته مزیتها و معایب، روشها و مراحل فرآیند تولید محصولات آن آشنا خواهیم شد.

برای تعریف ریخته گری پیوسته یا مداوم، به این صورت است که در روش صنعتی از فلز مذاب برای تولید محصولاتی نیمه ساخته استفاده میکنند. محصولاتی که شامل قطعاتی با حجمهای زیاد و اندازههای بزرگ هستند که نمونههای آن شمشال، شمش و تختال است.

این روش در سال 1857 توسط شخصی به نام هنری بسمر معرفی شد و از آن به عنوان صنعتیترین روش ریخته گری جهان نام میبرند. امروزه این روش پرکاربرد در بیش از 95% کشورهای جهان مورد استفاده قرار میگیرد. این روش مناسبترین راه از لحاظ کاهش هزینه و بالا بردن کیفیت برای تولید محصولات نیمهساخته است مانند شمشهای فولادی که بوسیله روش پیوسته تولید میشود.

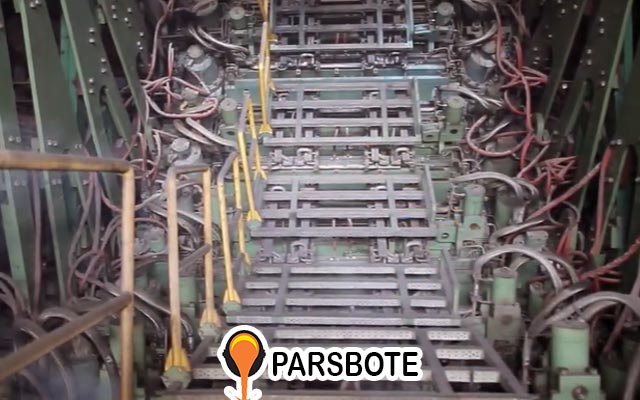

در این روش ریخته گری، کل فرآیند اجرا شده تا مرحله سرد شدن فلز که مرحله نهایی است را توسط یک دستگاه انجام میدهد. در روش پیوسته علاوه بر داشتن هزینه کم و کیفیت بالا برای تولید محصول، بر روی کنترل فرآیند اجرا شده نیز تسلط وجود دارد.

تولید محصولات مربعی، ششگوش و دیگر قالبها با استفاده از شمشهای آلومینیومی، فولادی، مسی، چدنی و برنجی در این روش ریخته گری انجام میشود.

با توجه به فرآیند ریخته گری در روش پیوسته، تولید محصولات نیمهساخته درون یک دستگاه انجام میشود. همچنین نیاز به نیروی کار کم، بالا بودن سرعت تولید، اتوماتیک بودن فرآیند تولید، کاهش ناخالصیها و سایر مزایا موجب افزایش استفاده از این روش شده است. مراحل فرآیند این ریخته گری شامل:

در ریخته گری مداوم قطعاتی از جنس فولاد مانند میلگرد و دیگر قطعات نیمهساخته تولید میشود. حال در این نوع ریخته گری روشهای مختلفی برای تولید قطعات در طی فرآیند آن وجود دارد. این روشها عبارتند از:

این نوع روش به این صورت است که شمش در حالت عمودی قرار گرفته و همچنین ناحیه انجماد ثانویه در مرحله نهایی نیز عمودی است.

این روش مشابه روش ریخته گری مداوم عمودی با ناحیه انجماد ثانویه عمودی است با این تفاوت که بعد از انجماد ثانویه، به سمت جایگاه افقی خمش یافته و در وضعیت افقی برش میخورد.

تفاوت این روش نسبت به دیگر روشها به این صورت است که ابتدا شمش با شعاع خمیدگی ثابت یا متغیر در وضعیت خمیده قرار دارد. سپس بعد از ناحیه انجماد ثانویه، در وضعیت افقی برش میشود.

با توجه به روشهای ذکر شده، استفاده از آنها به صورت گسترده در صنایع فولادی و به منظور تولید قطعات باکیفیت مورد استفاده قرار گرفته است. این روشها در کشورهای صنعتی و صنایع ریخته گری موجب تحولات بزرگی در دنیای فلزاتی مانند فولاد شده است.

این روش از ریخته گری از مزایا و معایبی برخوردار است که عبارتند از:

مزایا

معایب

با توجه به مزایا و معایب انواع روشهای ریخته گری، روشی مناسب کار صنایع است که مزایای آن برتر از معایبش باشد. بنابراین به دلیل دقت بالا در تولید محصولات باکیفیتی را میتواند در روش پیوسته مشاهده کرد. همچنین به دلیل بازیافت ضایعات در این روش با کاهش هزینهها مواجه خواهید شد.

در ریخته گری مدام، دستگاهها از قالبهایی برای شکلدهی فلزات مذاب استفاده میکنند. کاربرد این قالبها به این صورت است که بعد از عبور فلز ذوب شده از آن به شکلهای مختلفی تبدیل میشوند. امروزه در صنایع ریخته گری برای اینکه فلزات درون قالبها همگنسازی شوند و به راحتی از قالبها خارج شوند از دستگاههای لرزاننده (Oscillator) استفاده میکنند. از خصوصیات مهمی که باید قالبها داشته باشند مقاومت بالا در برابر سایش است. قالبها انواع مختلفی دارند که متناسب استفاده از نوعی فلز است و عبارتند از:

سخن پایانی

در صنعت، ریخته گری پیوسته یا مداوم فرآیندی است که به دلیل وجود مزیتهایی مانند کاهش هزینهها و بالا بودن کیفیت محصولات، بسیار مورد استفاده قرار میگیرد. این روش به دلیل مزیتهای مناسبی که دارد به صورت گسترده مورد توجه و استفاده کشورهای صنعتی قرار گرفته است.

با این حال، همچنان فرصتهای زیادی برای بهبود و ارتقاء در صنعت ریخته گری وجود دارد. با پیشرفتهای جدید در فناوری و مهندسی مواد، امکان دارد که ریخته گری پیوسته یا مداوم در آینده به سمتی حرکت کند که کیفیت بیشتری را با هزینه کمتری ارائه دهد.

در نهایت، ریخته گری پیوسته نقش مهمی در توسعه و پیشرفت صنعت فلزات ایفا میکند و این مسیر را به سمت آیندهای روشن هدایت میکند.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.