برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

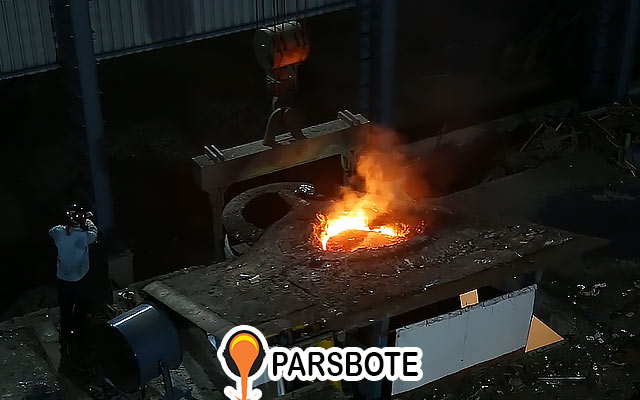

باسلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مقاله آموزشی در خدمت شما هستیم. کوره القایی (Induction furnace) یکی از پیشرفتهترین روشهای ذوب و حرارتدهی فلزات است که در صنایع مختلفی مانند ریختهگری و فولادسازی، جایگاه ویژهای دارد.

این فناوری با استفاده از اصول القای الکترومغناطیسی، بدون نیاز به سوختهای فسیلی و تولید آلایندههای زیستمحیطی، گرمای لازم برای ذوب فلزات را فراهم میکند. مصرف انرژی پایین، کنترل دقیق دما و سرعت بالای عملکرد، ازجمله مزایای این نوع کوره محسوب میشوند. در ادامه به بررسی انواع کوره القایی، اجزا و نحوه عملکرد آنها خواهیم پرداخت.

کوره القایی یک فناوری نوآورانه برای ذوب و حرارتدهی به فلزات است که از اصول القای الکترومغناطیسی استفاده میکند. در این کوره جریان الکتریکی از سیمپیچهای مسی عبور کرده و میدان مغناطیسی ایجاد میکند.

این میدان با القای جریان در فلزات داخل کوره، آنها را گرم کرده و به حالت مذاب درمیآورد. فرآیند گرمایش به دلیل اثر ژول و مقاومت الکتریکی فلز انجام میشود و دمای ذوب بهراحتی قابل کنترل است.

کوره القایی در انواع فرکانس، بر اساس هسته و نحوه عملکردشان عرضه میشوند که هر کدام برای کاربردهای خاصی مانند ذوب فلزات مختلف یا عملیات حرارتی طراحی شدهاند. این کورهها به دلیل مصرف انرژی بهینه، کاهش آلودگی و قابلیت تولید آلیاژهای یکنواخت در صنایع ریختهگری، فولادسازی و تولید آلیاژهای خاص بسیار مورد استفاده قرار میگیرند.

مزایای این کوره شامل سرعت بالا در عملیات، عدم نیاز به سوخت فسیلی، کاهش آلایندهها و قابلیت ذوب فلزات با کیفیت بالا است. همچنین فضای کمتری نسبت به کورههای سنتی اشغال کرده و برای کاربردهای صنعتی پیشرفته انتخابی مناسب محسوب میشود.

کوره القایی به دلیل طراحی و عملکرد متنوع خود به دستههای مختلفی تقسیم میشوند که هر یک برای کاربردهای خاصی در صنایع استفاده میشوند. این تقسیمبندیها بر اساس عملکرد، هسته و فرکانس صورت میگیرد که در ادامه به معرفی آنها میپردازیم:

کوره القایی با استفاده از اصول القای الکترومغناطیسی عمل میکند. اساس عملکرد این کوره بر قانون فارادی استوار است که بیان میکند یک میدان مغناطیسی متناوب میتواند در یک رسانای الکتریکی جریان القا کند. این جریان که به آن جریان گردابی یا ادی گفته میشود، انرژی حرارتی تولید میکند که برای ذوب فلزات به کار میرود.

جریان القایی علاوهبر تولید گرما، فلز مذاب را هم میزند و از جدا شدن مواد آلیاژی جلوگیری میکند. قابل توجه است که این ویژگی برای تولید آلیاژهای خاص و یکنواخت ضروری است.

کوره القایی از اجزای مختلفی تشکیل شده است که هر کدام نقش مهمی در عملکرد آن دارند. این اجزا به طور کلی شامل بخشهای زیر هستند:

سیمپیچ مسی یا آلومینیومی است که وظیفه ایجاد میدان مغناطیسی متناوب را بر عهده دارد. این میدان باعث القای جریان در فلز و تولید حرارت میشود.

محفظهای مقاوم در برابر حرارت و خوردگی که فلزات در آن قرار میگیرند و ذوب میشوند. مواد سازنده بوته گرافیتی معمولاً از گرافیت یا سرامیکهای مقاوم به حرارت هستند.

این سیستم از آب یا روغن خنککننده برای جلوگیری از داغ شدن بیش از حد سیمپیچها و تجهیزات استفاده میکند. خنکسازی مناسب باعث افزایش عمر کوره میشود.

برق با ولتاژ و فرکانس مناسب را به سیمپیچ میرساند. این منبع میتواند شامل سیستم تبدیل فرکانس برای تنظیم قدرت و کارایی کوره باشد.

در برخی کورهها مانند کورههای با هسته، این بخش برای هدایت میدان مغناطیسی و بهبود راندمان به کار میرود.

شامل تجهیزات الکترونیکی برای نظارت و کنترل فرکانس، توان و دمای کوره است. این سیستم بهویژه در تولید آلیاژهای خاص بسیار حیاتی است.

ساختاری است که اجزای دیگر را در خود جای میدهد و معمولاً از مواد مقاوم به حرارت و ضربه ساخته میشود.

جریان القایی ایجادشده در فلز مذاب، نقش همزن طبیعی را ایفا میکند. در برخی موارد همزنهای مکانیکی یا الکترومغناطیسی نیز برای بهبود یکنواختی استفاده میشوند.

شامل تجهیزاتی مانند فیوزها، سنسورهای دما و سیستم قطع اضطراری برای جلوگیری از خرابی یا آسیب به اپراتور و تجهیزات است.

جمعبندی

کوره القایی بهعنوان یکی از پیشرفتهترین و کارآمدترین فناوریها در صنایع ریختهگری و ذوب انواع فلزات محسوب میشود. این کورهها با بهرهگیری از اصول القای الکترومغناطیسی، امکان تولید فلزات با کیفیت بالا، صرفهجویی در انرژی و کاهش آلودگی زیستمحیطی را فراهم کردهاند.

همچنین تنوع طراحی و قابلیت تنظیم فرکانس و توان این کورهها، آنها را به ابزاری تطبیقپذیر برای کاربردهای متنوع تبدیل کرده است.

با توجه به مزایای بیشمار و نقش حیاتی کوره القایی در پیشرفت صنایع، سرمایهگذاری در این فناوری میتواند به افزایش راندمان تولید و کاهش هزینهها منجر شود. در نهایت درک کامل اجزا، عملکرد و کاربردهای این کوره، مسیر دستیابی به تولید پایدار و کارآمد را برای صنعتگران هموار میسازد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.