برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

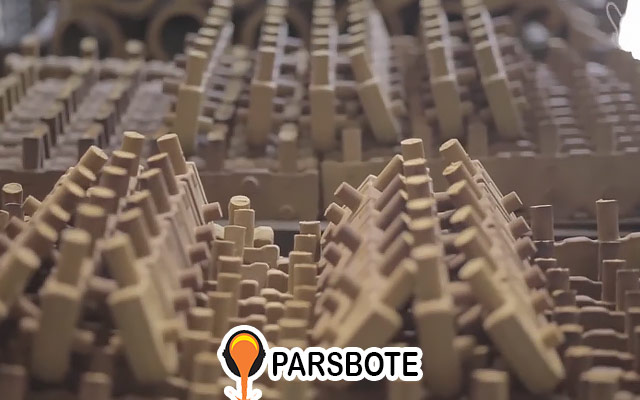

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مقاله آموزشی از سری مقالات ریخته گری چیست در خدمت شما هستیم. ریخته گری دیزاماتیک (disamatic casting) یکی از فناوریهای نوین در صنعت ریخته گری است که با استفاده از دستگاههای خودکار، قالب های ماسه ای را برای تولید قطعات فلزی با دقت و سرعت بالا آماده میکند.

این روش در تولید انبوه قطعات پیچیده و با جزئیات دقیق مورد استفاده قرار میگیرد. با بهرهگیری از سیستمهای پیشرفته برای فشردهسازی ماسه و ریختن فلز مذاب، دیزاماتیک علاوه بر اینکه دقت ابعادی بالایی را تضمین میکند، موجب کاهش هزینهها شده و به فرآیندهای تولید کمک شایانی میکند.

در این مقاله به بررسی فرآیند ریخته گری دیزاماتیک، مراحل و مزایای آن خواهیم پرداخت.

ریخته گری دیزاماتیک (disamatic casting) یک فناوری پیشرفته در صنعت ریخته گری است که برای تولید انبوه قطعات فلزی با استفاده از قالبهای ماسهای بدون فلاسک و با جدایش عمودی به کار میرود. این روش در دهه ۱۹۶۰ توسط استادی از دانشگاه دانمارک معرفی شد و به سرعت در صنایع خودروسازی و ماشینسازی مورد توجه قرار گرفت.

یکی از مزایای برجسته این روش، سرعت بالای تولید آن است؛ بهطوریکه خطوط مدرن ریخته گری دیزاماتیک قادر به تولید ۵۵۰ قالب ماسهای در ساعت هستند. همچنین دقت بالای این روش باعث میشود که حداکثر عدم تطابق دو نیمه قطعات ریخته گری از ۰٫۱ میلیمتر تجاوز نکند.

استفاده از فناوری ریخته گری دیزاماتیک منجر به افزایش بهرهوری، کاهش هزینههای تولید و بهبود کیفیت قطعات ریخته گری میشود. این روش در تولید قطعاتی با تیراژ بالا و دقت ابعادی مورد نیاز مانند قطعات خودرویی و ماشینآلات صنعتی کاربرد گستردهای دارد.

مراحل ریخته گری دیزاماتیک شامل پنج مرحله زیر است که بهصورت دقیق و با استفاده از تکنولوژی پیشرفته انجام میشود. در ادامه به معرفی و بررسی این مراحل میپردازیم:

آمادهسازی قالب در ریخته گری دیزاماتیک یکی از مراحل حیاتی این فرآیند است که بهصورت خودکار و با استفاده از فناوری پیشرفته انجام میشود. در این روش ابتدا :

در این مرحله از ریخته گری دیزاماتیک مواد اولیه که شامل فلزات و آلیاژهای موردنیاز هستند، برای ریخته گری آماده میشوند.

در این مرحله از ریخته گری دیزاماتیک ابتدا فلز مذاب از کوره به داخل یک سیستم پاتیل انتقال داده میشود. این پاتیل مجهز به تجهیزاتی برای حفظ دمای فلز و جلوگیری از اکسیداسیون است. سپس فلز مذاب از طریق سیستم راهگاهی که در قالبها طراحی شده است، وارد محفظه اصلی قالب میشود.

طراحی مهندسی سیستم راهگاهی به گونهای است که جریان مذاب بهصورت یکنواخت و بدون ایجاد حباب یا تلاطم در تمام بخشهای قالب توزیع شود. در طول ریختن مواد، پارامترهایی مانند سرعت جریان، دمای مذاب و زمان پر شدن قالب بهدقت کنترل میشوند. این کنترلها از ایجاد عیوبی مانند حفرههای گازی، سرد جوشی یا جدایش در قطعه جلوگیری میکنند.

پس از ریختن فلز مذاب به قالب، قطعات درون قالبهای ماسهای قرار گرفته و در دمای کنترلشده شروع به خنکشدن میکنند. طراحی ماسه قالب به گونهای است که هم بهعنوان عایق حرارتی عمل میکند و هم فرآیند خنکسازی را بهطور یکنواخت انجام میدهد.

این ویژگی باعث جلوگیری از ایجاد تنشهای حرارتی، ترکها یا انقباضات ناخواسته در قطعات میشود. زمان خنککردن به عواملی مانند نوع فلز، ضخامت قطعه و شرایط محیطی بستگی دارد. بهطور معمول، قطعات کوچک و نازک سریعتر خنک میشوند، در حالی که قطعات بزرگتر و ضخیمتر زمان بیشتری برای خنکسازی نیاز دارند.

پس از اتمام خنکسازی و جامد شدن فلز درون قالب، قالبهای ماسهای بهطور خودکار یا دستی باز میشوند تا قطعه از درون آن خارج شود. طراحی قالبهای ماسهای در ریخته گری دیزاماتیک به گونهای است که فرآیند جداسازی بهراحتی انجام شود و به قطعه یا قالب آسیبی نرسد.ماسه استفادهشده در قالبها پس از بازکردن، جمعآوری و برای بازیافت آماده میشود.

این ماسه مجدداً به چرخه تولید بازمیگردد تا برای ساخت قالبهای جدید مورد استفاده قرار گیرد. قطعات جداشده نیز وارد مراحل تمیزکاری میشوند، بهطوری که اضافات سیستم راهگاهی، ماسه چسبیده و سایر ناخالصیها از سطح قطعه برداشته میشود.

بازکردن قالب به دقت زیادی نیاز دارد تا از آسیب به قطعه نهایی جلوگیری شود. این مرحله تضمین میکند که قطعه تولیدشده بدون نقص و آماده برای استفاده یا مراحل تکمیلی مانند ماشینکاری، پرداختکاری یا پوششدهی باشد.

مزایای ریخته گری Disamatic باعث شده این روش به یکی از پیشرفتهترین و پرکاربردترین فناوریها در تولید قطعات فلزی تبدیل شود. برخی از مزایای این فرآیند عبارتند از:

ریخته گری دیزاماتیک بهعنوان یک فناوری پیشرفته و پرکاربرد، تحولی بزرگ در صنعت ریخته گری ایجاد کرده است. سرعت بالا، دقت بینظیر، کاهش هزینهها و سازگاری با محیط زیست از جمله مزایایی هستند که این روش را برای تولید انبوه قطعات پیچیده و باکیفیت ایدهآل ساختهاند.

با توجه به رشد روزافزون صنایع خودروسازی، ماشینآلات صنعتی و سایر حوزههای مرتبط، دیزاماتیک جایگاه ویژهای در تولید قطعات فلزی پیدا کرده است. این فناوری نهتنها بهرهوری و کیفیت را افزایش میدهد، بلکه با کاهش ضایعات و استفاده مجدد از مواد، به حفظ منابع طبیعی و محیط زیست کمک میکند.

اگرچه سرمایهگذاری اولیه برای راهاندازی خطوط Disamatic ممکن است قابلتوجه باشد، اما مزایای طولانیمدت آن در بهبود عملکرد و کاهش هزینههای عملیاتی، این هزینه را توجیه میکند. در نتیجه استفاده از این فناوری میتواند انتخابی هوشمندانه برای صنایع مدرن باشد که به دنبال نوآوری، کارایی و پایداری هستند.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.