برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی دیگر در خدمت شما هستیم. فرآیند فورجینگ یکی از روشهای پیشرفته و کارآمد شکلدهی فلزات است که در صنایع مختلف برای تولید قطعاتی با استحکام بالا و دقت ابعادی بسیار دقیق به کار میرود.

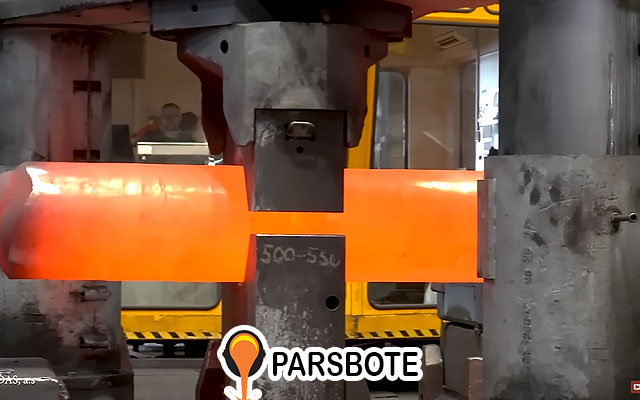

این روش با استفاده از نیروهای فشاری یا ضربهای به فلزات، شکلدهی آنها را در دماهای مختلف انجام میدهد و باعث بهبود خواص مکانیکی و کاهش عیوب ساختاری میشود.

فورجینگ در صنایعی مانند خودروسازی، هوافضا، انرژی، ابزارآلات و دفاعی کاربرد فراوانی دارد و به تولید قطعاتی با عمر طولانی و عملکرد بالای مکانیکی کمک میکند. در این مقاله به بررسی انواع روشهای فورجینگ و کاربردهای آن میپردازیم.

فورجینگ یا آهنگری، فرآیندی در شکلدهی فلزات است که طی آن، فلز با اعمال نیروهای فشاری به شکلهای مورد نظر تبدیل میشود. این روش با استفاده از چکشکاری یا پرس، ساختار داخلی فلز را بهبود بخشیده و خواص مکانیکی آن را تقویت میکند.

فورجینگ به دو دسته تقسیم میشود که شامل گرم و سرد میباشد.

مزایای این فرآیند شامل افزایش استحکام و دوام قطعات، بهبود ساختار دانهبندی فلز و کاهش نقصهای داخلی است. این فرآیند در تولید قطعاتی مانند محورهای خودرو، چرخدندهها و ابزارهای دستی کاربرد گستردهای دارد. با توجه به اهمیت کیفیت در محصولات نهایی، انتخاب روش مناسب فورجینگ و کنترل دقیق پارامترهای فرآیند از اهمیت بالایی برخوردار است.

فرآیند فورجینگ به روشهای متنوعی انجام میشود که هرکدام با توجه به نوع قطعه و نیازهای تولیدی، ویژگیهای خاص خود را دارند. در ادامه به معرفی چند روش مهم از این فرآیند خواهیم پرداخت:

آهنگری قالب بسته یکی از روشهای پرکاربرد و دقیق در شکلدهی فلزات است. در این فرآیند، فلز گداخته بین دو قالب که دارای شکل مورد نظر هستند، قرار میگیرد. سپس با اعمال فشار زیاد، فلز درون حفره قالب جریان یافته و فرم دلخواه را به خود میگیرد.

فرآیند آهنگری سرد یکی از روشهای شکلدهی فلزات است که در دمای محیط یا نزدیک به آن انجام میشود. در این فرآیند، فلز بدون نیاز به حرارتدهی تغییر شکل میدهد. این روش معمولاً برای فلزات نرمتر مانند آلومینیوم، مس و برخی آلیاژهای فولادی استفاده میشود.

یکی از روشهای کارآمد شکلدهی فلزات آهنگری در نورد است که در آن، قطعه فلزی از میان دو غلتک عبور داده میشود. این غلتکها دارای شیارها یا طرحهایی هستند که به تدریج شکل نهایی قطعه را ایجاد میکنند. این فرآیند به طور معمول برای تغییر ابعاد یا شکل مقاطع طولی فلزات استفاده میشود.

یکی از روشهای شکلدهی فلزات آپست یا کلهزنی است که برای افزایش قطر یا ضخامت بخشی از یک قطعه فلزی استفاده میشود، در حالی که طول آن ثابت یا کاهشیافته است. در این فرآیند، نیروی فشاری محوری به انتهای قطعه وارد میشود و تغییر شکل در ناحیه خاصی رخ میدهد.

فرآیند چند جهته روشی پیشرفته در شکلدهی فلزات است که طی آن نیرو از چندین جهت مختلف به طور همزمان یا متوالی به قطعه فلزی وارد میشود. این فرآیند به بهبود شکلدهی قطعات پیچیده و ایجاد ساختارهای یکنواخت در فلز کمک میکند.

ایزوترمال یکی از روشهای پیشرفته شکلدهی فلزات است که در آن قالب و قطعه فلزی در طول فرآیند در دمایی ثابت و یکسان نگه داشته میشوند. این دما معمولاً نزدیک به دمای تبلور مجدد فلز است تا از تغییرات دمایی و مقاومت غیر یکنواخت در حین شکلدهی جلوگیری شود.

فورجینگ فرآیندی متداول برای شکلدهی فلزات است که طی چند مرحله مشخص انجام میشود.

این مراحل موجب تولید قطعاتی با استحکام و دقت بالا میشود که در صنایع مختلف کاربرد دارند.

فرآیند فورجینگ به دلیل قابلیتهای بالای شکلدهی و بهبود خواص مکانیکی فلزات، در بسیاری از صنایع مختلف کاربرد دارد. این فرآیند به ویژه در تولید قطعاتی که نیاز به استحکام و دقت بالایی دارند، مورد استفاده قرار میگیرد. از جمله مهمترین کاربردهای فورجینگ میتوان به موارد زیر اشاره کرد:

فورجینگ یکی از روشهای پیشرفته و موثر در صنعت شکلدهی فلزات است که با ایجاد قطعاتی با دقت بالا، استحکام عالی و خواص مکانیکی بهبود یافته، نقشی اساسی در تولید بسیاری از محصولات صنعتی ایفا میکند.

این فرآیند با توجه به انواع مختلف آن، میتواند برای تولید قطعات پیچیده و مقاوم در برابر فشار و دماهای بالا در صنایع مختلفی چون خودروسازی، هوافضا، صنایع دفاعی، ابزارآلات و انرژی مورد استفاده قرار گیرد.

مزایای این روش شامل کاهش ضایعات، بهبود ساختار دانهبندی فلز و افزایش طول عمر قطعات تولیدی است که آن را به گزینهای ایدهآل برای تولید قطعات حساس و با کیفیت بالا تبدیل میکند. البته هزینهها و نیاز به تجهیزات پیشرفته میتواند محدودیتی برای استفاده گسترده از آن در برخی صنایع باشد.

با توجه به مطالب ذکر شده، فرآیند فورجینگ همچنان به عنوان یکی از تکنولوژیهای کلیدی در صنعت شکلدهی فلزات به شمار میرود. همچنین این فناوری پیشرفته به رشد و توسعه صنایع مختلف کمک میکند تا تولیدکنندگان بتوانند به تولید قطعاتی با عملکرد بالا و قابل اطمینان بپردازد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.