برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت همراهان همیشگی پارس بوته. امروز هم با یکی دیگر از سری مقالات آموزشی در خدمت شما هستیم. ریخته گری دقیق یا مومی فرآیندی است که با استفاده از آن میتوان فلزاتی با دمای ذوب بسیار بالا که امکان قالب گیری با گچ و فلز را ندارند، ریخته گری کرد.

در واقع با ایجاد یک قالب نسوز که در برابر دمای بالا بسیار مقاوم است، با پوششی از مدلهای بی ثبات و انتقال مواد مذاب به این قالب جهت انجماد و شکل گیری قطعه نهایی را ریخته گری دقیق مومی میگویند. با ادامه مطلب همراه ما باشید تا بیشتر با این فرآیند آشنا شویم.

ریخته گری در زمانهای قدیم، چیزی حدود هزاران سال قبل برای ساخت بتها، زیورآلات و جواهراتی که پادشاهان و سران قبایل مورد استفاده قرار گرفته است. در گذشته برای الگوها و خاک رس مورد نیاز قالبها از موم طبیعی، کورههای ریخته گری درست میکردند.

در ادامه چندین نمونه مشهور از این دست ریخته گری را برای شما مثال میزنیم:

حدود سال 1100 شمسی، راهبی مراحل مختلف تولید را مرحله به مرحله حتی دستورالعمل پوسته را در متنی از کتابش آورده است. حدود 400 سال بعد این کتاب توسط مجسمه ساز معروفی که در زرگری دستی داشته است و در سالهای بین 1500-1571 میزیسته است، مورد استفاده قرار میگیرد.

در اواخر قرن 19 که عملا جهان با یک انقلاب صنعتی روبرو شده بود، ریخته گری دقیق به عنوان یک فرآیند مدرن شناخته شده و در کشورهای صنعتی مدرن مورد استفاده قرار گرفت.

سالها بعد ماشین ریخته گری فشار هوا توسط فردی بنام ویلیام اچ تاگارت اختراع شد و با ترکیب الگوی موم با خواص عالی مادهای جدید تولید کرد. پس از جنگ جهانی دوم، در اکثر پروژههای صنعتی و تجاری ریخته گری دقیق رونق یافت.

این نوع ریخته گری به دو روش زیر انجام میپذیرد:

این ریخته گری برای اولین بار در شوروی سابق انجام گرفت و پس از آن در چین نیز مورد استفاده قرار گرفت. در چین از این روش به عنوان محبوبترین روش ریخته گری نام برده میشود. این روش نسبت به روش سیلیکاسول بسیار کم هزینهتر است و از این روش معمولا برای ریخته گری فولاد استفاده میکنند.

این روش بهطور گستردهای برای ریخته گری فولاد ضدزنگ استفاده میشود و صافی بسیار بهتری نسبت به روش واترگلس برخوردار است، اما بسیار پرهزینهتر است. کشور چین که بیشتر از روش واترگلس استفاده میکند، فقط حدود 25 درصد از کارخانههای آن از این روش استفاده میکنند.

ریخته گری دقیق در دو روش مستقیم و غیرمستقیم که در روش اول با استفاده از مدل موم اصلی انجام میشود و در روش دوم که غیرمستقیم است کپیهای موم الگوی اصلی مورد استفاده قرار گرفته و دیگر ساخت موم اجباری نیست.

ایجاد یک الگوی اصلی از موم، خاک رس، پلاستیک، چوب یا مواد دیگر در این مرحله شروع و انجام میشود. البته امروزه با پیشرفت علم نیازی به طراحی با روشهای سنتی نیست و برای تولید الگوهای با دقت بالا میتوان از چاپ 3 بعدی، چاپگرهای SLA و DLP استفاده نمود که از وضوح بالایی برخوردار هستند.

همچنین در صورت عدم نیاز به دقت بالا میتوان از چاپگرهای PLA استفاده نمود که از وضوح بالایی برخوردار نیستند. در صورتی که از چاپگرهای سه بعدی استفاده کنیم دیگر نیازی به طی مراحل دوم تا چهارم نیست و مستقیم به مرحله پنجم میرسیم.

در این روش قالب اصلی براساس الگوی اصلی ساخته میشود و در صورتی که الگوی اصلی از جنس فولاد یا لاستیک باشد، قالب اصلی را بهصورت مستقیم از الگو با استفاده از فلز و در نقطه ذوب پایینتری ایجاد میکنیم.

حتی بدون ساختن الگوی اصلی میتوان قالب اصلی را بهصورت جداگانه ایجاد نمود. الگوی مومی را با استفاده از این قالبها تولید میکنند و در واقع مرحله سوم وابسته به مرحله دوم است.

الگوهای مومی ممکن است شامل جیوه پلاستیکی یا بهصورت منجمد باشند و میتوان به دو روش زیر آنها را تولید نمود:

در این فرآیند، موم را به درون قالب ریخته و در آن چرخ میکنیم تا یک پوشش لایهای مساوی سطح داخلی قالب را پوشانده و تا رسیدن به ضخامت الگوی اصلی این فرآیند تکرار میشود.

در روش دوم موم مذاب را در کل قالب ریخته و اجازه میدهیم تا پر شده و خنک شود تا جامد شود.

الگوی درختچه نیز از نامهای دیگر این مرحله است؛ زیرا طی مرحله قبلی که الگوهای مومی را تولید کردیم، آنها را در کنار یکدیگر قرار داده تا یک الگوی مونتاژ بزرگ تر را تشکیل دهند. بهواسطه این الگو میتوان آنها را به صورت همزمان حرارت داد که در مرحله هشتم بیشتر به آن میپردازیم.

برای ساخت این نوع قالبها، دوغابهایی از مواد نسوز با حرارت بسیار بالا فراهم کرده و درختچه الگوهای مونتاژ شده را به درون آن فرو میکنیم تا دوغاب خشک شود.

این عمل را بهطور مداوم تکرار کرده تا به ضخامت مدل مورد نظر برسیم. ضخامت پوسته باید تا حدی باشد که توانایی تحمل ریختن مواد مذاب را داشته باشد. قالب را به مدت 16 الی 48 ساعت جهت خشک شدن در محفظههایی قرار میدهند.

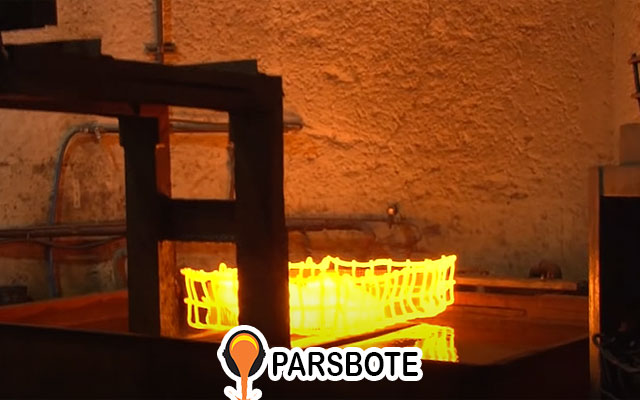

در این مرحله قالب سرامیکی که درون آن الگوی مومی قرار دارد از بالا به پایین در کوره فرو میکنیم تا الگوی مومی آب شده و فقط قالب سرامیکی بهصورت خالص باقی بماند.

پوسته سرامیکی در این مرحله با دمایی حدودا 870 الی 1095 درجه سانتگراد گرم کرده تا رطوبت و موم باقی مانده از بین رفته و قالب کاملا پخته شود.

در این مرحله باتوجه به میزان دقت لازم جهت تولید محصول نهایی از انواع روشهای ریخته گری دقیق (ریخته گری در خلاء، ریختن شیب، ریختن بافشار و ریخته گری گریز از مرکز) استفاده میکنیم. در فرآیند ریختن مواد مذاب میتوان از بوته گرافیتی که توانایی تحمل حرارتهای بالا را دارد استفاده نمود.

در این مرحله از ریخته گری دقیق که مرحله آخر است، اقدام به خنکسازی فلز درون قالب کرده و پس از آن با استفاده از روشهایی همچون چکشزنی، محلول شیمیایی، لرزش و فشار آب پوسته را شکسته و حذف میکنیم تا قطعه آزاد شود.

در آخر نیز سنگزنیهای نهایی، پولیش، تراشکاری و تمیزکاریهای لازم را انجام میدهیم و عملا ریخته گری دقیق را به پایان میرسانیم.

جمعبندی

در این مطلب سعی شد شما را با مفهوم فرآیند ریخته گری دقیق، تاریخچه استفاده از آن، انواع روشهای ریخته گری و فرآیند استفاده از این روش را برای شما بهصورت کامل آشنا کرده و توضیح دهیم. امیدوارم که این مطلب برای شما مفید واقع شده باشد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.