برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

باسلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مقاله آموزشی در خدمت شما هستیم. کربن دهی (carburizing) به عنوان یکی از تکنیکهای مهم در عملیات حرارتی، نقش اساسی در بهبود خصوصیات مکانیکی فولاد و افزایش عمر مفید قطعات صنعتی ایفا میکند.

این فرآیند با ایجاد لایهای سخت و مقاوم روی سطح فولاد، از سایش و شکست زودرس قطعات جلوگیری کرده و در عین حال با حفظ ساختار داخلی چقرمه، قابلیت تحمل تنشهای زیاد را فراهم میسازد. در ادامه این مقاله، به بررسی دقیقتر کربن دهی، انواع روشهای کربن دهی و مراحل این فرآیند پرداخته میشود تا شناخت کاملی از این تکنیک بدست آوریم.

کربوره کردن یا کربن دهی (Carburizing) یکی از روشهای متداول در عملیات حرارتی است که به منظور سختسازی سطحی فولاد استفاده میشود. در این فرآیند، سطح قطعه فولادی با کربن اشباع میشود تا مقاومت آن در برابر سایش و استهلاک افزایش یابد.

کربن دهی عموماً برای قطعاتی مانند چرخدندهها، میللنگها و برخی قطعات اتومبیل و ماشینآلات صنعتی که نیاز به سختی سطحی بالا و در عین حال چقرمگی درونی دارند، به کار میرود.

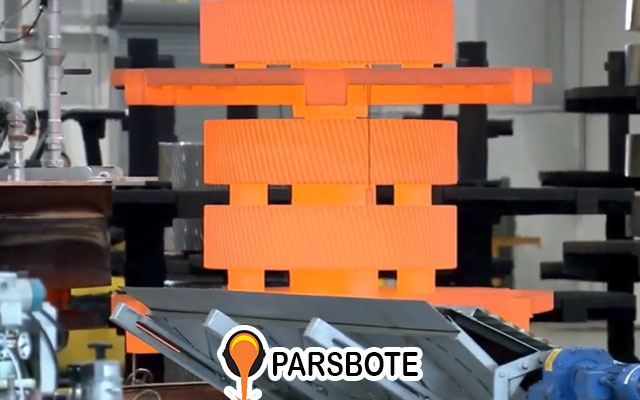

فرآیند Carburizing معمولاً در دمای 850 تا 950 درجه سانتیگراد انجام میشود و از طریق قرار دادن قطعه در محیطی کربندار در بوته گرافیتی انجام میشود. در این شرایط، کربن به سطح قطعه نفوذ کرده و لایهای سخت و مقاوم تشکیل میدهد. پس از نفوذ کربن، قطعه معمولاً به سرعت سرد میشود تا ساختار سطحی آن به صورت مارتنزیتی تغییر کند و سختی بیشتری پیدا کند.

کربن دهی از مهمترین روشها برای افزایش عمر مفید قطعات فولادی محسوب میشود. این روش علاوهبر کاهش هزینههای تعمیر و نگهداری، باعث بهبود عملکرد مکانیکی قطعات در شرایط کاری سخت نیز میشود و به همین دلیل در صنایع مختلفی از جمله خودروسازی، هوافضا و مهندسی مکانیک کاربرد دارد.

کربوره کردن روشهای مختلفی دارد که هر یک بر اساس نوع محیط و شرایط فرآیند، ویژگیها و کاربردهای خاص خود را دارند. در ادامه به انواع روشهای کربن دهی اشاره شده است:

کربن دهی گازی یکی از روشهای پرکاربرد Carburizing است که در آن فولاد در محیطی حاوی گازهای کربندار مانند متان (CH₄)، پروپان (C₃H₈) یا مونوکسید کربن (CO) قرار میگیرد. این روش به دلیل دقت بالا و امکان کنترل فرآیند، برای قطعات پیچیده و بزرگ مناسب است و معمولاً در صنایعی همچون خودروسازی و تولید قطعات صنعتی کاربرد دارد.

در این روش قطعه فولادی در دمای 850 تا 950 درجه سانتیگراد در کورهای بسته با جریان مداوم گاز کربندار قرار میگیرد. در این دما، گازهای کربندار تجزیه شده و کربن آزاد به سطح قطعه نفوذ میکند. میزان کربن دهی و عمق لایه آن با کنترل دقیق دما، زمان و ترکیب گازها تنظیم میشود.

کربن دهی فشار کم یکی از روشهای پیشرفته است که در آن فولاد در محیطی با فشار پایین و کنترلشده قرار میگیرد. در این روش گازهای کربندار مانند استیلن (C₂H₂) یا پروپان (C₃H₈) در فشار پایین (حدود چند میلیبار) به کوره تزریق میشوند.

فشار کم به دلیل ویژگیهای خاص خود در صنایع پیشرفته و برای قطعات دقیق و حساس مانند قطعات خودرو، ابزارهای پزشکی و صنایع هوافضا استفاده میشود.

در نوع فشار کم، ابتدا قطعه فولادی در کوره خلأیی تا دمای حدود 900 تا 1050 درجه سانتیگراد گرم میشود. سپس گازهای کربندار در مقادیر کم و در چند مرحله (پالس) وارد کوره میشوند.

در هر پالس، کربن آزاد شده و به سطح قطعه نفوذ میکند که بین هر پالس، کوره بدون گاز نگه داشته میشود تا کربن به عمق بیشتری از سطح نفوذ کند. قطعه پس از کربن دهی، به سرعت خنک میشود (معمولاً با گاز یا مایعات) تا ساختار مارتنزیتی در سطح آن ایجاد شود.

کربن دهی مایع یکی از روشهای Carburizing است که در آن قطعه فولادی در یک حمام از نمکهای مذاب حاوی کربن قرار میگیرد.

این روش با نام کربوره کردن حمام نمکی نیز شناخته میشود و در آن معمولاً از نمکهایی مانند سیانید سدیم یا پتاسیم استفاده میشود. کربن دهی مایع به دلیل سرعت بالای نفوذ کربن و توزیع یکنواخت آن بهخصوص برای قطعات کوچک و متوسط مانند ابزارآلات و قطعات خودرو مورد استفاده قرار میگیرد.

در کربن دهی مایع، قطعه فولادی در حمام مذاب سیانیدی قرار داده میشود که دمای آن بین 750 تا 950 درجه سانتیگراد است. در این دما، یونهای کربن آزاد میشوند و به سرعت به سطح قطعه فولادی نفوذ میکنند. نفوذ در کربن دهی مایع معمولاً سریعتر از روشهای دیگر انجام میشود و میتواند طی مدت زمان کوتاهتری به عمق مطلوب برسد.

کربن دهی جامد یکی از قدیمیترین روشهای کربوره کردن است که در آن قطعه فولادی در یک محیط جامد کربندار مانند پودر زغال چوب یا ترکیبات خاص کربنی قرار داده میشود.

سپس قطعه فولادی در دمای بالا حرارت داده میشود تا کربن به سطح آن نفوذ کند. این روش به دلیل سادگی تجهیزات و هزینه نسبتاً پایین، همچنان در برخی کاربردهای خاص مورد استفاده قرار میگیرد، اما نسبت به روشهای دیگر دقت کمتری در کنترل ضخامت و یکنواختی لایه کربنی دارد.

نوع جامد در یک محیط جامد کربندار مانند پودر زغال چوب قرار میگیرد و در دمای 850 تا 950 درجه سانتیگراد حرارت داده میشود. در این دما، کربن از محیط جامد به سطح فولاد نفوذ میکند و لایهای کربنی ایجاد میشود که موجب افزایش سختی و مقاومت سطح قطعه میشود.

پس از کربن دهی، قطعه سریعاً خنک میشود تا ساختار مارتنزیتی در سطح آن شکل گیرد. این روش به دلیل هزینه پایین و سادگی برای قطعات بزرگ یا ساده مناسب است، اما دقت کمتری در کنترل یکنواختی لایه کربن دارد.

کربوره کردن یا کربن دهی شامل مراحلی است که به منظور افزایش سختی سطحی فولاد انجام میشود و نیازمند کنترل دقیق شرایط فرآیند است.

جمعبندی

کربن دهی به عنوان یکی از مهمترین فرآیندهای عملیات حرارتی، نقش پرکاربردی در بهبود خواص مکانیکی و افزایش عمر قطعات فولادی دارد. این روش با ایجاد لایهای سخت و مقاوم بر روی سطح قطعات، مقاومت آنها را در برابر سایش، فشار و خوردگی افزایش میدهد، در صورتی که ساختار درونی چقرمه ثابت باقی میماند.

این فرآیند کمک میکند تا قطعاتی که نیاز به مقاومت بالا در شرایط دشوار کاری دارند به وسیله کربن دهی عمر مفید و کیفیت عملکردی بیشتری پیدا کنند. این مزایا سبب شده تا اهمیت این فرآیند در صنایع مختلف از جمله خودروسازی، هوافضا و مهندسی مکانیک مشهود باشد.

بنابراین انتخاب روش مناسب کربوره کردن، کنترل دقیق مراحل و اجرای صحیح فرآیند آن، تضمینکننده نتایج مطلوب در ساختار قطعات و کاهش هزینههای نگهداری و تعمیرات آنها خواهد بود.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.