برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

باسلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مقاله آموزشی در خدمت شما هستیم. کوره قوس الکتریکی (EAF) یکی از تکنولوژیهای پیشرفته در صنعت متالورژی است که به طور گسترده در تولید فولاد و ذوب فلزات مورد استفاده قرار میگیرد.

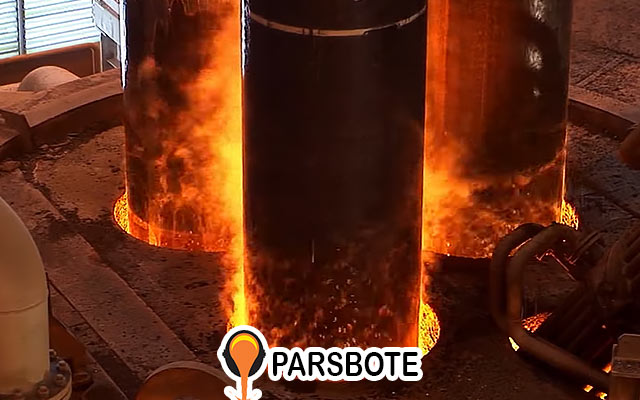

کوره قوس الکتریکی با استفاده از انرژی الکتریکی و ایجاد قوس الکتریکی بین الکترودها و مواد فلزی، دمای بسیار بالایی را تولید میکند که منجر به ذوب سریع فلزات میشود.

یکی از ویژگیهای برجسته این کورهها، امکان استفاده از قراضههای فلزی است که نقش مهمی در بازیافت و کاهش هزینههای تولید دارد. در این مقاله به بررسی انواع، کاربردها و عملکرد کوره قوس الکتریکی خواهیم پرداخت.

کوره قوس الکتریکی (Electric Arc Furnace یا EAF) یکی از مهمترین تجهیزات در صنعت متالورژی و فولادسازی است که برای ذوب فلزاتی همچون فولاد استفاده میشود. این نوع کوره با استفاده از انرژی الکتریکی و ایجاد قوس الکتریکی بین الکترودها و مواد فلزی، حرارت لازم برای ذوب فلزات را تولید میکند.

کوره قوس الکتریکی نقش بسیار مهمی در صنعت فولاد دارند و در تولید فولادهای بازیافتی، فولادهای آلیاژی و محصولات متنوع دیگر مورد استفاده قرار میگیرند. این فناوری با بهرهوری بالا، نقش مهمی در بازیافت فلزات و کاهش دادن آلودگیهای محیط زیستی در صنایع مدرن را دارد.

کوره قوس الکتریکی با توجه به نوع کاربرد و نحوه عملکردشان به دو دسته مستقیم و غیرمستقیم تقسیم میشوند. هر کدام از این ها ویژگیهای خاص خود را دارند و برای صنایع مختلف مناسب هستند. در ادامه به بررسی آن ها میپردازیم:

کوره قوس الکتریکی مستقیم یا DC، یکی از انواع مهم کورهها است که از جریان مستقیم (DC) برای ایجاد قوس الکتریکی و تولید حرارت استفاده میکند. این نوع به دلیل داشتن مزایای قابل توجه در مصرف انرژی و پایداری قوس الکتریکی، در بسیاری از کارخانههای فولادسازی مورد استفاده قرار گرفته است.

در نوع DC، جریان مستقیم از یک الکترود گرافیتی به عنوان کاتد به مواد موجود در آن منتقل میشود و آند در کف کوره تعبیه شده است. با عبور جریان بین این دو قطب، قوس الکتریکی ایجاد شده و حرارت لازم برای ذوب مواد تأمین میشود.

نکته مهم این است که بر خلاف کوره جریان متناوب (AC)، در کوره DC فقط یک الکترود برای انتقال جریان به کار میرود و در نتیجه مصرف الکترود کاهش مییابد.

این ساختار ساده در مدیریت الکترودها و تعمیرات نقش بسزایی دارد. همچنین به دلیل اینکه قوس الکتریکی در یک نقطه متمرکز است، کنترل آن نیز آسان بوده و منجر به پایداری بیشتر قوس میشود. مزایای این ها عبارتند از:

همچنین کوره مستقیم دارای معایبی هستند که شامل موارد زیر میباشد:

کوره قوس الکتریکی غیرمستقیم یکی از انواع دیگر است که در آن برخلاف نوع قوس مستقیم، حرارت ناشی از قوس الکتریکی بهطور مستقیم بر روی مواد تأثیر نمیگذارد.

در این نوع کوره، قوس الکتریکی بین الکترودها ایجاد میشود و مواد مذاب از طریق انتقال حرارت، بهصورت غیرمستقیم گرما میبینند و ذوب میشوند. این نوع بیشتر برای فرآیندهایی مناسب است که به ذوب یکنواخت و کنترل دقیقتری نیاز دارند.

در کوره غیرمستقیم، دو یا چند الکترود از جنس گرافیت یا مواد دیگر، در یک فضا و بالای مواد فلزی قرار میگیرند و قوس الکتریکی بین این الکترودها شکل میگیرد.

در این حالت قوس الکتریکی بهطور مستقیم با مواد تماس ندارد و حرارت ایجاد شده توسط قوس از طریق تابش یا همرفت به مواد منتقل میشود و موجب ذوب تدریجی آنها میشود. مزایای این کورهها عبارتند از:

کوره غیرمستقیم همانند نوع مستقیم خود، دارای معایبی هستند که شامل موارد زیر میباشد:

بزرگترین و مهمترین کاربرد کوره قوس الکتریکی در تولید فولاد است. این ها به دلیل امکان استفاده از قراضههای فولادی بهعنوان ماده اولیه، نقش کلیدی در بازیافت فلزات و تولید فولادهای بازیافتی دارند. فولاد تولید شده از این طریق در صنایع مختلفی از جمله خودروسازی، ساخت و ساز و تولید لوازم خانگی استفاده میشود.

از دیگر کاربردهای این ها در تولید فولادهای آلیاژی و خاص بوده که معمولاً مورد استفاده در صنایع حساسی مانند صنایع هوایی، تولید تجهیزات پزشکی، مهندسی نیروگاهها و ابزار دقیق است.

همچنین تولید فروآلیاژهایی مانند فروکروم، فرومنگنز و فروسیلیسیم، تولید فلزات غیرآهنی مانند آلومینیوم، مس و نیکل و تولید سیمان و آهک از دیگر کاربردهای این کورهها به شمار میروند و به دلیل تواناییهای فراوان در ذوب و تصفیه فلزات، باعث شده تا به عنوان یکی از ابزارهای کلیدی در صنعت متالورژی مدرن شناخته شود.

این فرآیند در چندین مرحله انجام میشود که :

جمع بندی

کوره قوس الکتریکی (EAF) یکی از مهمترین تجهیزات صنعتی در حوزه ذوب و تولید فلزاتی همچون فولاد است. این کوره با استفاده از انرژی الکتریکی و ایجاد قوس بین الکترودهای گرافیتی و مواد فلزی، حرارت بسیار بالایی تولید میکند و مواد را به سرعت ذوب میکند.

با توجه به قابلیت کنترل دقیق دما و ترکیبات شیمیایی، از این کورهها علاوهبر بازیافت قراضههای فلزی و تولید فولاد، برای تولید فولادهای آلیاژی و فلزات خاص نیز بهطور گستردهای مورد استفاده قرار میگیرند.

کوره قوس الکتریکی به دلیل بهرهوری بالا، انعطافپذیری در استفاده از مواد اولیه و کاهش هزینههای انرژی، نقش مهمی در صنعت متالورژی مدرن ایفا میکنند. این فناوری با کاهش مصرف انرژی و تولید ضایعات کمتر، به تولید محصولات با کیفیت و سازگار با محیط زیست کمک کرده و به عنوان یکی از راهحلهای کارآمد و پایدار در صنعت فولادسازی شناخته میشود.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.