برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

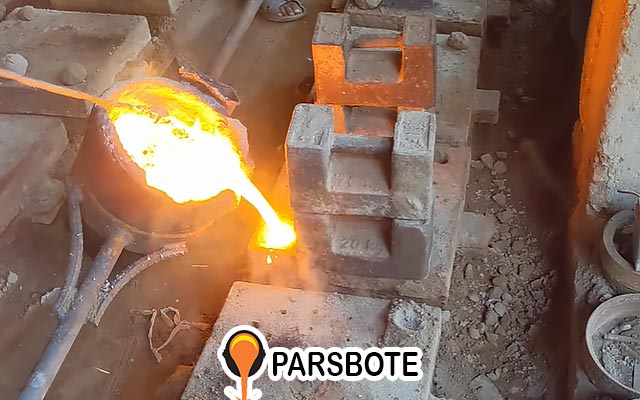

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی در خدمت شما هستیم. یکی دیگر از روشهای سنتی و رایج مورد استفاده در صنایع ریخته گری، ریخته گری سبز(Green casting) است. که به واسطه استفاده از ماسه مرطوب و مخلوطی از خاک رس به همراه آب و مواد افزودنی خاص شناخته میشود.

ریخته گری سبز به دلیل انعطافپذیری بالا جهت تولید قطعات پیچیده، هزینههای کمتر و قابلیت استفاده مجدد از قالبهای ماسهای، مورد توجه بسیاری از صنایع قرار گرفته است. برای آشنایی بیشتر با ریخته گری سبز و کاربرد آن در صنایع با ما همراه باشید تا به بررسی این موضوع بپردازیم.

ریخته گری سبز یکی از قدیمیترین و رایجترین روشها است که برای تولید قطعات فلزی با استفاده از قالبهای ماسهای مرطوب استفاده میشود. به ماسه به کار رفته شده برای قالبگیری، ماسه سبز میگویند که دلیل این نام رنگ سبز ماسه بوده و شامل مخلوطی از ماسه ، خاک رس (بنتونیت که عملکردی شبیه به چسب دارد) و آب است.

منظور از به کار بردن اصطلاح سبز همان مرطوب بودن ماسه است و به این اشاره دارد که ماسه مورد استفاده قبل از خشک شدن و در حالی که هنوز مرطوب است به کار گرفته شود.

همچنین ریخته گری سبز به دلیل توانایی تولید قطعات با اشکال پیچیده، هزینه تولید پایین و امکان استفاده مجدد از قالبهای ماسهای، مورد استفاده بسیاری از صنایع تولیدی قرار گرفته است.

ماسههای ریخته گری سبز بر اساس ترکیب و ویژگیهای خاصی که دارند، به چندین نوع تقسیم میشوند. این ماسهها عبارتند از:

ماسه سیلیسی رایجترین نوع ماسه مورد استفاده در ریخته گری سبز است که در دمای 585 درجه سلسیوس دچار تغییر میشود. این ماسه عمدتاً از دیاکسید سیلیسیوم (SiO₂) تشکیل شده و به دلیل خواص فیزیکی مناسب مانند پایداری حرارتی و قابلیت تحمل دماهای بالا، بسیار مورد استفاده قرار میگیرد.

ماسه سیلیسی معمولاً دارای دانهبندی ریز است که باعث میشود جزئیات بیشتری از مدل به قالب منتقل شود و سطح صافتری در قطعه نهایی ایجاد کند.

ماسه زیرکونی از مواد معدنی زیرکون (ZrSiO₄) تشکیل شده و دارای نقطه ذوب بالاتر و پایداری حرارتی بهتری نسبت به ماسه سیلیسی است. این ویژگیها باعث میشود که ماسه زیرکونی برای ریخته گری فلزاتی با دمای ذوب بالا مانند فولاد و نیکل مناسب باشد.

همچنین، این ماسه به دلیل هدایت حرارتی پایینتر، از تغییرات حرارتی سریع جلوگیری میکند و منجر به کاهش ترکخوردگی در قطعات میشود.

ماسه کرومیتی با دمای ذوب بالای 1850 درجه سلسیوس دارای هدایت حرارتی بالا و مقاومت به سایش بسیار خوبی است. این ماسه معمولاً در تولید قطعاتی که نیاز به استحکام بالا و مقاومت در برابر سایش دارند مانند قطعات توربینها و ماشینآلات صنعتی استفاده میشود.

از دیگر ویژگیهای ماسه کرومیتی مقاومت بالا در برابر واکنشهای شیمیایی با فلز مذاب است.

ماسه الیوین به دلیل ویژگیهایی مانند پایداری شیمیایی و مقاومت در برابر واکنش با فلز مذاب مورد استفاده قرار میگیرد. این نوع ماسه هدایت حرارتی مناسبی دارد و میتواند در دماهای بالا کارایی خوبی داشته باشد. به طور ویژه در ریخته گری فلزات غیرآهنی مانند آلومینیوم و منیزیم از ماسههای الیوین استفاده میشود.

ماسه شاموتی به دلیل داشتن آلومینا دارای نقطه ذوب بالایی است که آن را برای کاربردهای دما بالا مانند آستر کورهها و تجهیزات حرارتی مناسب میسازد. این ماده در دماهای بالا استحکام مکانیکی خود را حفظ کرده و برای تولید قطعاتی که تحت شرایط حرارتی سخت قرار میگیرند اهمیت دارد.

علاوهبراین شاموت در برابر مواد شیمیایی مختلف مقاومت خوبی دارد و به همین دلیل در محیطهای خورنده نیز استفاده میشود. این ماسه به دلیل هدایت حرارتی پایین بهعنوان عایق حرارتی در کورهها و سیستمهای حرارتی نیز استفاده میشود.

ماسه سرامیکی دارای ویژگیهایی مانند مقاومت بالا به حرارت، پایداری شیمیایی و قابلیت حفظ شکل است. این نوع ماسه برای تولید قطعاتی که نیاز به دقت بالا و سطح صاف دارند مانند قطعات هوافضا و صنعت الکترونیک بسیار مناسب است.

ماسه مصنوعی یا Synthetic از ترکیب مواد معدنی و شیمیایی مختلف ساخته میشود تا بتواند خواص خاصی مانند استحکام، هدایت حرارتی و مقاومت به سایش را بدست آورد. این ماسهها معمولاً برای کاربردهای خاص و نیازهای ویژهای مانند ریخته گری قطعات با دقت بالا و ویژگیهای خاص مورد استفاده قرار میگیرند.

این نوع به دلیل مزایای محیط زیستی و اقتصادی خود در صنایع مختلف کاربردهای گستردهای دارد. برای آشنایی بیشتر با کاربردهای ریخته گری سبز در انواع صنایع به ادامه مطلب توجه کنید:

در صنعت خودرو میتوان با استفاده از ریخته گری سبز برای تولید قطعات مختلف مانند بلوکهای موتور، سرسیلندرها و قابها استفاده کرد. علاوه بر این، این فرآیند به کاهش هزینههای تولید و بهبود کیفیت قطعات کمک میکند.

از ریخته گری سبز در این صنعت میتوان برای تولید قطعات سنگین و پیچیدهای مانند پوستههای گیربکس، شاسیها و دیگر اجزای ماشینآلات استفاده کرد. همچنین این فرآیند امکان ساخت قطعاتی دقیق را با هزینه کمتر فراهم میکند.

در تولید لوازم خانگی مانند اجاقگازها، یخچالها و ماشینهای لباسشویی میتوان از ریخته گری سبز برای تولید قطعات فلزی مانند بدنهها و ساختارهای داخلی وسایل خانگی استفاده کرد.

ریخته گری سبز در صنعت دریایی برای تولید قطعات سنگین و مقاوم در برابر خوردگی مانند پروانهها، درپوشها و قطعات سازهای کشتیها کاربرد دارد.

در صنایع هوافضا از ریخته گری سبز برای تولید قطعات دقیق و با کیفیت مانند اجزای موتور و سازههای هواپیماها استفاده میشود.

در این صنعت از ریخته گری سبز برای تولید قطعات ساختمانی مانند اتصالات و تجهیزات مختلف که نیاز به دقت و استحکام بالا دارند استفاده میشود.

سخن پایانی

ریخته گری سبز به دلیل قابلیت تولید قطعات دقیق، قابلیت بازیافت و ساخت قطعات با هزینه کمتر یکی از روشهای محبوب در صنایع مختلف است. این فرآیند به خصوص در تولید قطعات سخت و پیچیده بسیار کارآمد است. همچنین این روش امکان استفاده از قالبهای موقت و دائمی را فراهم میکند که به نوبه خود باعث کاهش هزینهها و بهبود کیفیت در تولید میشود.

با توجه به مزایای ذکر شده، استفاده از ریخته گری سبز میتواند به افزایش بازدهی و کاهش هزینهها در صنایع ریخته گری کمک کند.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.