برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی دیگر در خدمت شما هستیم. سخت کاری (Hardening) یکی از فرایندهای مهم در مهندسی مواد است که برای بهبود خواص مکانیکی و افزایش مقاومت فلزات و آلیاژها مورد استفاده قرار میگیرد.

این روش با تغییر ساختار داخلی مواد، موجب افزایش سختی، مقاومت به سایش و دوام قطعات میشود. در بسیاری از صنایع مانند خودروسازی، ابزارسازی و تولید قطعات صنعتی، سخت کاری نقش پر اهمیتی در افزایش طول عمر و کارایی تجهیزات از خود نشان میدهد. در این مقاله به بررسی مفهوم سخت کاری و روشهای فرایند آن خواهیم پرداخت.

سخت کاری فرایندی مهم در صنعت مهندسی مواد است که به منظور افزایش مقاومت و سختی سطحی یا عمقی مواد مورد استفاده بسیار قرار میگیرد. این فرایند برای قطعاتی که تحت سایش، فشار و ضربه قرار دارند از اهمیت بالایی برخوردار است. معمولاً در فرایند سخت کاری فلزات تحت گرمایش شدید قرار میگیرند و سپس به سرعت سرد میشوند.

این تغییرات دمایی باعث میشود که ساختار میکروسکوپی ماده دچار تغییراتی شده و در نهایت استحکام آن افزایش پیدا کند. روشهای مختلفی برای انجام فرایند سخت کاری وجود دارد که شامل کوئنچینگ، نیتریده کردن، کربنیزه کردن، سلف تمپرینگ و مارتمپرینگ میشود که در ادامه درباره آنها بیشتر صحبت خواهیم کرد.

سخت کاری فلزات با استفاده از روشهای مختلفی انجام میشود که هر یک از این روشها به منظور دستیابی به خواص مکانیکی مورد نظر مانند افزایش سختی و مقاومت طراحی شدهاند. در ادامه به برخی از انواع رایج روشهای سخت کاری اشاره شده است:

روش کوئنچینگ یا آبدهی در دو رسانه یک تکنیک خاص در فرایند سخت کاری حرارتی است که برای کنترل بهتر سرعت خنکسازی و بهبود خواص مکانیکی فلزات به کار میرود. در این روش قطعه فلزی ابتدا در یک رسانه خنککننده با سرعت خنکسازی بالا و سپس در رسانهای با سرعت خنکسازی کندتر قرار میگیرد.

هدف از این کار کاهش تنشهای داخلی، جلوگیری از ایجاد ترک یا شکنندگی در قطعه، بهبود خواص مکانیکی و کنترل بهتر فرآیند خنکسازی است. این روش برای قطعات بزرگ و پیچیده مانند میللنگها و ابزارهای برشی صنعتی کاربرد دارد.

نیتریده کردن یک روش سخت کاری سطحی است که در آن نیتروژن به سطح فلزات تزریق میشود تا سختی و مقاومت به سایش آنها افزایش پیدا کند. این فرایند بدون نیاز به سرد کردن سریع و در دماهای نسبتاً پایین نسبت به دیگر روشهای سخت کاری حرارتی انجام میشود که مزایای خاصی برای کاربردهای صنعتی دارد.

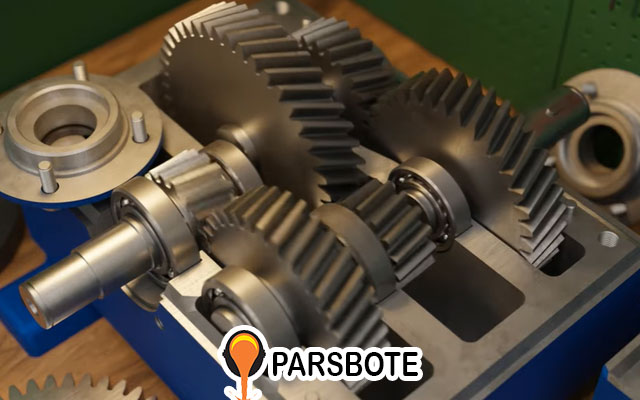

از مزایای نیتریده کردن میتوان به افزایش سختی، مقاومت به خوردگی و عدم تغییر شکل قطعه به دلیل سرد نکردن آن به طور سریع اشاره کرد. از این روش در ساخت قطعاتی مانند پیستونها، دندههای خودرو، ابزارهای برشی و قالبهای صنعتی به منظور بهبود خواص مکانیکی استفاده میشود.

یکی از روشهای سخت کاری سطحی، کربنیزه کردن قطعات است که برای افزایش سختی و مقاومت به سایش سطح فلزات مانند فولادهای کمکربن استفاده میشود. در این روش با افزایش درصد کربن در لایههای سطحی فلز، سختی آن به طور قابلتوجهی افزایش پیدا میکند، البته با این تفاوت که هسته فلز نرم و انعطافپذیر باقی میماند.

این ویژگی باعث میشود قطعاتی که تحت سایش شدید قرار دارند، همزمان چقرمگی و مقاومت به ضربه خوبی داشته باشند. کربنیزه کردن به سه روش گازی، جامد و مایع انجام میشود که از مزایای آن میتوان به افزایش سختی، بالا رفتن عمر قطعه و مقرون به صرفه بودن آن اشاره کرد.

سلف تمپرینگ یک روش حرارتی است که به منظور بهبود خواص مکانیکی فلزاتی مانند فولادهای تقویتشده استفاده میشود. این فرایند اغلب در کنار دیگر تکنیکهای سخت کاری مانند کوئنچینگ استفاده شده و هدف آن تعدیل سختی فلز و کاهش شکنندگی آن بدون نیاز به تمپرینگ جداگانه است.

در این روش از دمای بالای قطعه پس از فرایند کوئنچینگ برای تمپرینگ خودکار استفاده میشود. همچنین از مزایای آن صرفهجویی در زمان و هزینه، بهبود خواص مکانیکی و توزیع یکنواخت خواص در قطعه است و در تولید میلگردهای ساختمانی کاربرد دارد.

مارتمپرینگ یا کوئنچینگ مرحلهای از روشهای حرارتی برای سخت کاری فولادها و برخی از فلزات دیگر است که به منظور کاهش تنشهای حرارتی و جلوگیری از ترکخوردگی و تغییر شکل در قطعات استفاده میشود.

این فرایند ترکیبی از کوئنچینگ سریع و تمپرینگ کنترلشده میباشد که به قطعات این امکان را میدهد تا به ساختاری مارتنزیتی با سختی بالا و شکنندگی کمتر دست پیدا کنند. از مزایای آن میتوان به کاهش تنشهای حرارتی، سختی بالا، افزایش چقرمگی و یکنواختی در ساختار قطعه اشاره کرد.

سخت کاری فلزات یکی از مهمترین فرایندهای حرارتی است که برای بهبود خواص مکانیکی فلزات مانند افزایش سختی و مقاومت به سایش استفاده میشود. این فرایند با در نظر گرفتن نوع فلز و کاربرد نهایی آن در چندین مرحله انجام میشود تا به سختی لازم دست پیدا کند.

انتخاب فلز مناسب برای انجام عملیات سخت کاری از اهمیت بالایی برخوردار است و معمولاً فلزاتی مانند فولادهای کمکربن، آلیاژهای فولاد و آلومینیوم قابلیت سخت کاری خوبی دارند. همچنین قطعات باید از هرگونه آلودگی، چربی، زنگ و رسوبات تمیز باشد تا فرایند سخت کاری بهطور یکنواخت روی آن انجام شود.

برای اجرای فرایند سخت کاری لازم است تا کوره در دمایی حدودی بین 800 تا 950 درجه سانتیگراد (با توجه به نوع فلز) قرار بگیرد. برای مثال فولاد در چنین دمایی ساختار کریستالی آن به آستنیت تبدیل میشود. بنابراین فرایند حرارترسانی از اهمیت بالایی برخوردار است و فلز را آماده مراحل بعدی فرایند میکند.

پس از حرارت دادن فلز باید آن را سریعا در یک رسانای خنککننده مانند آب و روغن قرار داد تا باعث ایجاد ساختاری سخت در آن شد. انتخاب رسانای خنککننده از اهمیت بالایی برخوردار است. علت این اهمیت تاثیرگذاری رسانا در افزایش سختی و مقاومت به سایش قطعه است. البته بالا رفتن سختی و مقاومت میتواند تنشهای داخلی و شکنندگی در قطعه را نیز افزایش دهد.

تولیدکنندگان برای حفظ سختی قطعه، افزایش چقرمگی و جلوگیری از تنشهای داخلی و شکنندگی قطعه روی آن فرایندی دیگر انجام میدهند.

به همین منظور قطعه برای بار دوم در دمایی حدودی بین 150 تا 700 درجه سانتیگراد (با توجه به نوع فلز) حرارت داده میشود که این فرایند را تمپرینگ گویند. در نهایت قطعه در دمای محیط و اتاق سرد شده و سپس آماده استفاده و بهرهبرداری میشود.

سخن پایانی

در سخت کاری فلزات هدف اصلی بهبود خواص مکانیکی مانند سختی، مقاومت به سایش و افزایش دوام قطعات است. این فرایند با کنترل دقیق حرارتدهی، خنکسازی سریع و تمپرینگ به دست میآید. هر مرحله از این فرایند به دقت طراحی شده تا ضمن افزایش سختی فلز، از تنشهای داخلی و شکنندگی آن جلوگیری کند.

با انتخاب روش مناسب سخت کاری برای هر نوع فلز و قطعه میتوان به خواص مطلوب دست یافت و از عمر طولانی و عملکرد بهتر قطعات در صنایع مختلف بهره برد. شناخت بهتر این تکنیکها به مهندسان و تکنسینهای صنایع این امکان را میدهد تا قطعاتی با کارایی بالا و کیفیت بهتر تولید و تحویل جامعه دهند.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.