برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی دیگر در خدمت شما هستیم. در صنعت فولاد و متالورژی، مرحلهای بسیار حساس و حیاتی تحت عنوان «تصفیه ثانویه» وجود دارد که در آن ترکیب شیمیایی و خواص نهایی مذاب فلز کنترل و اصلاح میشود. یکی از تجهیزات کلیدی در این مرحله، کوره پاتیلی (Ladle Furnace) است.

این نوع کوره، برخلاف کورههای اصلی ذوب، کار اصلیاش نه ذوبکردن بلکه پالایش، تنظیم ترکیب، کنترل دما و همگنسازی مذاب فلزات است.

اگرچه در نگاه اول شاید تصور شود که کار کوره پاتیلی مشابه کوره قوس الکتریکی یا القایی است، اما در واقع نقش آن در فرآیند نهایی تولید فولاد، بسیار دقیقتر، تخصصیتر و تعیینکنندهتر است. در این مقاله، قصد داریم به صورت جامع و مرحله به مرحله با کوره پاتیلی، اجزای آن، نحوه عملکرد، مزایا و کاربردهای آن آشنا شویم.

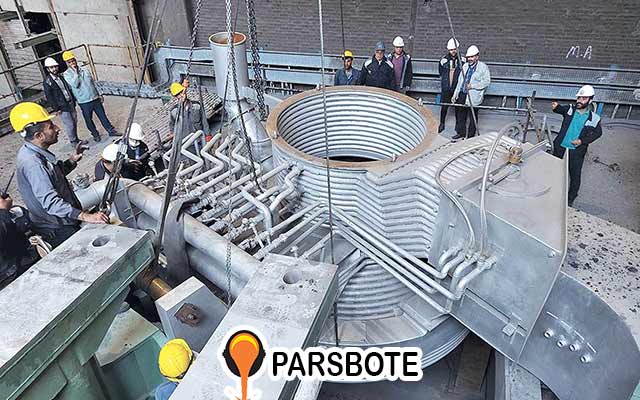

کوره پاتیلی نوعی کوره الکتریکی است که در فرآیند پالایش ثانویه فولاد مورد استفاده قرار میگیرد. پس از ذوب اولیه در کوره قوس الکتریکی یا کوره القایی، مذاب فلز به یک پاتیل منتقل میشود و وارد کوره پاتیلی میگردد. هدف از این مرحله، انجام تنظیمات نهایی از جمله کنترل ترکیب شیمیایی، کاهش گوگرد و اکسیژن، افزودن مواد آلیاژی و همگنسازی دمایی است.

کوره پاتیلی از الکترودهای گرافیتی برای اعمال گرما استفاده میکند و معمولاً در آن از گازهای خنثی نیز برای جلوگیری از واکنشهای ناخواسته با اکسیژن هوا استفاده میشود. این کوره نقش مهمی در تولید فولادهای آلیاژی، فولاد ضدزنگ، فولادهای ابزار و انواع دیگر فولادهای با خواص دقیق دارد.

کوره پاتیلی از چند بخش اصلی تشکیل شده است که هر یک عملکرد خاصی در فرآیند پالایش مذاب ایفا میکنند. در ادامه اجزای مهم این کوره معرفی میشوند:

این اجزا در کنار یکدیگر، کنترل دقیق و پایدار فرآیند پالایش مذاب را فراهم میکنند.

عملکرد کوره پاتیلی شامل چند مرحله کلیدی است که در ادامه به تفکیک بررسی میشوند:

پس از پایان فرآیند ذوب در کوره قوس الکتریکی یا القایی، مذاب به پاتیل منتقل میشود و سپس وارد کوره پاتیلی میگردد. در این مرحله، هنوز دمای مذاب بالا بوده و فرصت کافی برای اصلاح ترکیب آن وجود دارد.

الکترودهای گرافیتی بهوسیله اعمال جریان برق به فلز مذاب حرارت وارد میکنند. این گرمایش باعث جبران افت دمایی حین انتقال مذاب و همچنین فراهم کردن شرایط مناسب برای واکنشهای شیمیایی بعدی میشود.

در این مرحله، از طریق سه فرآیند اصلی، ترکیب شیمیایی فولاد تنظیم میشود:

تزریق گاز آرگون یا نیتروژن از کف پاتیل باعث همزدن مذاب، بهبود همگنسازی و همچنین حذف ناخالصیهای سبک مانند اکسیژن و گازهای محلول میشود.

اضافهکردن فروآلیاژها و عناصر آلیاژی مانند کروم، نیکل، مولیبدن و… در این مرحله انجام میشود تا ویژگیهای مکانیکی و ساختاری فولاد بر اساس سفارش مشتری تنظیم گردد.

یکی از مهمترین وظایف کوره پاتیلی، حذف گوگرد و اکسیژن موجود در مذاب است. این کار معمولاً با افزودن مواد سربارهساز و استفاده از گازهای خنثی انجام میشود تا کیفیت نهایی فولاد افزایش یابد.

برای جلوگیری از سرد شدن بخشهایی از مذاب یا نوسانات دمایی در نقاط مختلف پاتیل، کوره پاتیلی بهطور مداوم دمای مذاب را اندازهگیری و تنظیم میکند. این همگنسازی، تأثیر مستقیم بر روی ریختهگری مداوم و کیفیت نهایی فولاد دارد.

کوره پاتیلی (Ladle Furnace) بهعنوان یکی از تجهیزات کلیدی در فرآیند تصفیه ثانویه فولاد، نقشی فراتر از گرمکردن مجدد مذاب دارد. این کوره با ویژگیها و عملکردهای دقیق خود، باعث بهبود کیفیت فولاد نهایی، کاهش هزینههای تولید و افزایش بهرهوری در خطوط ریختهگری میشود. در ادامه مهمترین مزایای کوره پاتیلی را بهصورت تفصیلی بررسی میکنیم:

یکی از مهمترین مزایای کوره پاتیلی، امکان تنظیم دقیق عناصر آلیاژی و ترکیب شیمیایی فولاد است. در این مرحله، با استفاده از سیستمهای تزریق فروآلیاژها و افزودنیهای مختلف، میتوان نسبت عناصر مهم مانند کربن، منگنز، کروم، نیکل، مولیبدن، سیلیسیم و … را با دقت بالا تنظیم کرد.

این ویژگی، در تولید فولادهای خاص مانند فولاد ضدزنگ، فولاد ابزار یا فولاد فنر بسیار حیاتی است.

کوره پاتیلی شرایط بهینهای را برای واکنشهای دیاکسیداسیون (اکسیژنزدایی) و سولفورزدایی (گوگردزدایی) فراهم میکند. استفاده از مواد سربارهساز مانند آهک زنده و تزریق گاز آرگون از کف پاتیل باعث حذف ناخالصیهای گازی و غیر فلزی میشود. نتیجهی این فرآیند، تولید فولادی تمیزتر و مقاومتر در برابر خوردگی و ترکهای ساختاری است.

در کوره پاتیلی، بهدلیل وجود الکترودهای گرافیتی و سیستم کنترل هوشمند دما، میتوان دمای مذاب را در تمام نقاط پاتیل یکنواخت نگه داشت. این همگنسازی، باعث بهبود روانریزی در فرآیند ریختهگری مداوم، کاهش عیوب سطحی و ساختاری قطعات، و جلوگیری از انسداد نازلهای ریختهگری میشود.

برخلاف تصور، استفاده از کوره پاتیلی نهتنها منجر به افزایش مصرف انرژی نمیشود، بلکه به دلیل کاهش نیاز به بازذوب یا اصلاح مکرر ترکیب فولاد در کورههای اصلی، موجب کاهش مصرف کلی انرژی میشود. همچنین امکان گرمکردن موضعی و تنظیم دما تنها در مرحله موردنیاز، بهینهسازی مصرف برق را به همراه دارد.

استفاده از کوره پاتیلی باعث کاهش زمان توقف خطوط تولید، کاهش نرخ ضایعات، و افزایش یکنواختی کیفیت محصول نهایی میشود. این موضوع در خطوط ریختهگری پیوسته (Continuous Casting) اهمیت ویژهای دارد، چرا که کیفیت مذاب مستقیماً بر کیفیت شمش یا بیلت تأثیر میگذارد.

وجود کوره پاتیلی در یک واحد فولادسازی، امکان تولید گریدهای خاص فولادی را فراهم میکند؛ از جمله فولادهای زنگنزن، فولاد فنر، فولاد مقاوم به حرارت و فولادهای آلیاژی پیشرفته. این موضوع به کارخانهها کمک میکند تا وارد بازارهای خاص و رقابتی شوند و ارزش افزوده بالاتری ایجاد کنند.

با تنظیم دقیقتر ترکیب شیمیایی و حذف ناخالصیها در کوره پاتیلی، درصد خطا در ترکیب نهایی کاهش یافته و نیاز به بازگشت ضایعات یا دوبارهکاری بسیار کم میشود. این مسئله بهطور مستقیم در کاهش هزینههای تولید و افزایش سرعت تحویل سفارشها مؤثر است.

کوره پاتیلی، بخشی کلیدی در فرآیند تولید فولاد مدرن است که نقش آن تنها به گرمکردن محدود نمیشود، بلکه شامل اصلاح شیمیایی، کنترل کیفیت، و آمادهسازی نهایی مذاب برای ریختهگری است. این کوره، با داشتن اجزای تخصصی و عملکرد هوشمندانه، امکان تولید فولادهایی با خواص مکانیکی دقیق و ترکیب کنترلشده را فراهم میآورد.

در صنایعی که به کیفیت بالا، تنوع آلیاژی و کنترل دقیق نیاز دارند، وجود کوره پاتیلی یک مزیت رقابتی محسوب میشود. بدون شک، آشنایی با عملکرد و توانمندیهای این کوره میتواند به متخصصان و سرمایهگذاران این حوزه در اتخاذ تصمیمات فنی و اقتصادی صحیح کمک کند.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.