برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

باسلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مقاله آموزشی در خدمت شما هستیم. نیتریده کردن یا نیتروژن دهی (Nitriding) یکی از مهمترین فرآیندهای مهندسی سطح است که برای بهبود خواص مکانیکی و شیمیایی قطعات فلزی به کار میرود.

این روش با نفوذ کنترلشده نیتروژن به سطح فلز، لایهای سخت و مقاوم در برابر سایش و خوردگی ایجاد میکند. در صنایع پیشرفته و مدرن، این فرآیند بهعنوان راهحلی کارآمد برای افزایش عمر مفید قطعات و بهبود عملکرد آنها شناخته شده است. در ادامه به بررسی انواع روشهای نیتریده کردن، مزایا و کاربرد آن در ساخت قطعات مختلف خواهیم پرداخت.

نیتریده کردن (Nitriding) یک فرآیند سختکاری سطحی است که با نفوذ اتمهای نیتروژن به سطح فلزات، لایهای سخت و مقاوم در آن ایجاد میکند. این فرآیند معمولاً در دمای پایینتر از دمای آستنیت شدن فولاد (500-550 درجه سانتیگراد) انجام میشود تا از تغییر شکل یا تاب برداشتن قطعه جلوگیری شود.

نیتروژن دهی به سه روش گازی، حمام نمک، پلاسما و مایع انجام میشود. هر کدام از این روشها مزایای خاص خود را دارند، اما انتخاب مناسبترین روش به نوع ماده و کاربرد قطعه بستگی دارد.

نیتریده کردن مزایایی مانند افزایش سختی سطح، مقاومت در برابر سایش، بهبود عمر خستگی و کاهش نرخ خوردگی را ارائه میدهد. از این فرآیند برای قطعات حساس به تغییر شکل و در کاربردهای صنعتی مانند قطعات خودرو و ابزارهای برش استفاده میشود.

نیتریده کردن یکی از روشهای مهندسی سطح بوده که در چهار حالت مختلف انجام میشود که هرکدام مزایا و محدودیتهای خاص خود را دارند. در ادامه به بررسی هر یک از این روشها به صورت جداگانه میپردازیم:

این روش از متداولترین روشهای Nitriding است که از آمونیاک بهعنوان منبع نیتروژن استفاده میشود. این روش در دو حالت تک مرحلهای و دو مرحلهای انجام میشود که به شرح زیر است:

در روش گازی تک مرحلهای، فلزات در دمای ثابت (معمولاً 500-525 درجه سانتیگراد) در معرض گاز آمونیاک قرار میگیرند. آمونیاک در دماهای بالا تجزیه شده و اتمهای نیتروژن فعال به سطح قطعه نفوذ میکنند. نتیجه این فرآیند، تشکیل لایهای سخت و مقاوم در برابر سایش و خوردگی است که معمولاً شامل یک لایه سفید در سطح میباشد.

این لایه سفید سختی بالایی دارد اما شکننده است و ممکن است در کاربردهای با تنش مکانیکی زیاد، عملکرد قطعه را محدود کند. بااینحال این روش به دلیل سهولت اجرا، هزینه کمتر و کاربرد در حجم بالا برای قطعاتی مانند چرخدندهها، شفتها و ابزارهای صنعتی مناسب است.

در روش نیتریده کردن گازی دو مرحلهای که به روش Floe نیز شناخته میشود برای بهبود خواص سطحی و حذف یا کاهش لایه سفید شکننده طراحی شده است. این فرآیند در دو دما انجام میشود که در مرحله اول قطعه در دمای پایینتر (500-525 درجه سانتیگراد) قرار میگیرد تا نیتروژن در سطح فلز جذب شود و لایه اولیهای از نیترید تشکیل دهد.

با افزایش دما به حدود 550 درجه سانتیگراد، نیتروژن بهطور یکنواختی در عمق سطح توزیع میشود تا کنترل لایه سفید صورت گیرد. این روش مزایایی ازجمله یکنواختی بیشتر در سختی سطح، کاهش شکنندگی و بهبود مقاومت به سایش و خوردگی ارائه میدهد. همچنین برای کاربردهایی که تنش مکانیکی بالا دارند مانند قطعات حساس خودرو و هوافضا ایدهآل است.

در این روش قطعات در حمام نمک مذاب حاوی نیتروژن (مانند نمکهای سیانیدی یا سیاناتی) قرار میگیرند. این روش ترکیبی از نیتروژن و کربن را به سطح میرساند و معمولاً بهعنوان فرآیند نیتروکربورایزینگ نیز شناخته میشود.

از مزایای این روش یکنواختی ضخامت لایه و سرعت بالای فرآیند است. اما به دلیل استفاده از مواد شیمیایی خطرناک، نگرانیهای زیستمحیطی را به دنبال دارد.

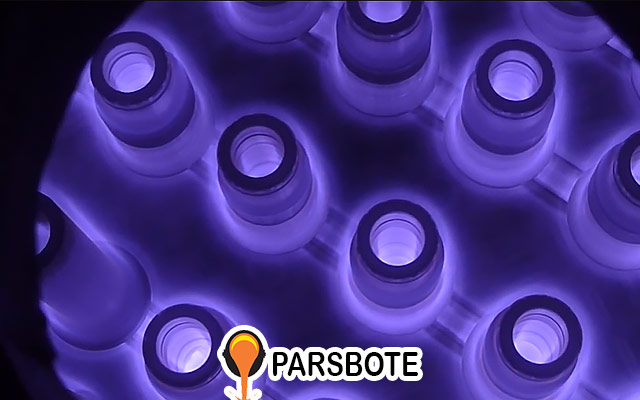

این روش که با نام نیتروژن دهی یونی نیز شناخته میشود، یک فرآیند پیشرفته برای سختکاری سطح فلزات است که در محیط خلأ انجام میشود. در این روش گاز نیتروژن با استفاده از میدان الکتریکی به حالت پلاسما (یونیزه) تبدیل شده و اتمهای فعال نیتروژن به سطح قطعه نفوذ میکنند.

این روش در دماهای پایینتر از سایر روشها (معمولاً 420-580 درجه سانتیگراد) انجام میشود و کنترل دقیقی بر ضخامت و ترکیب لایه سخت ایجادشده دارد. روش پلاسما باعث افزایش مقاومت به سایش، خوردگی و بهبود خواص خستگی قطعات میشود.

از مزایای این روش میتوان به مصرف انرژی کمتر، کاهش تاب برداشتن قطعات، عدم ایجاد لایه سفید شکننده و قابلیت استفاده برای قطعات پیچیده اشاره کرد. این فرآیند برای فولادهای ضدزنگ، آلیاژهای تیتانیوم و کاربردهای حساس در صنایع خودرو، هوافضا و ابزارآلات دقیق مناسب است.

این روش یکی از روشهای پیشرفته سختکاری سطحی است که در آن قطعات فلزی در یک مایع حاوی نیتروژن مانند محلول نمکهای نیتروژنی غوطهور میشوند. این فرآیند ترکیبی از نفوذ نیتروژن و گاهی کربن را به سطح فلز فراهم میکند و در نتیجه یک لایه سخت، یکنواخت و مقاوم در برابر سایش ایجاد میشود.

این روش معمولاً در دمای 550-570 درجه سانتیگراد انجام میشود و به دلیل نرخ بالای انتقال حرارت در محیط مایع، سرعت فرآیند بیشتری نسبت به روشهای گازی دارد. علاوهبراین امکان کنترل دقیق عمق و یکنواختی لایه سختشده وجود دارد.

از مزایای Nitriding مایع میتوان به ایجاد سطحی با کیفیت بالا و مقاومت در برابر خوردگی اشاره کرد. با این حال نگرانیهای زیستمحیطی مرتبط با استفاده از مواد شیمیایی خاص و هزینههای بیشتر تجهیزات از محدودیتهای این روش هستند.

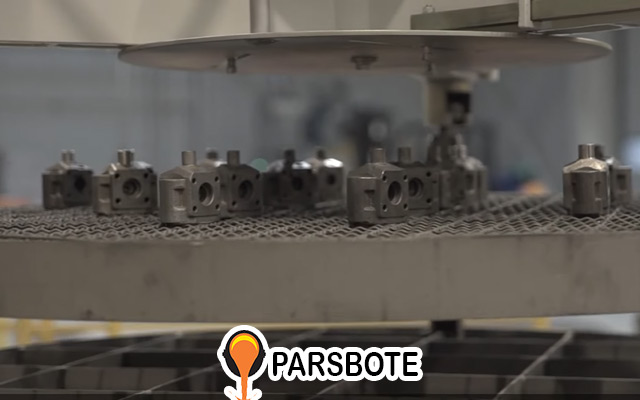

نیتریده کردن به دلیل بهبود سختی سطح و افزایش مقاومت به سایش و خوردگی، کاربردهای گستردهای در صنایع مختلف دارد. این فرآیند معمولاً برای قطعاتی که نیاز به عمر طولانی و عملکرد تحت شرایط سخت دارند، استفاده میشود. برخی از کاربردهای رایج عبارتند از:

جمع بندی

نیتریده کردن یا نیتروژن دهی یکی از کارآمدترین روشهای مهندسی سطح است که با افزایش سختی، مقاومت به سایش و بهبود مقاومت در برابر خوردگی، نقش مهمی در افزایش عمر مفید قطعات ایفا میکند. همچنین انتخاب روش مناسب نیتریده کردن مانند گازی، پلاسما، مایع یا حمام نمک به نوع فلز، کاربرد قطعه و نیازهای صنعتی بستگی دارد.

این فرآیند به دلیل تنوع و انعطافپذیری در اجرا، در صنایع پیشرفته مانند خودروسازی، هوافضا، ابزارآلات دقیق و پزشکی اهمیت بالایی دارد.

بنابراین میتوان نیتریده کردن را روشی مناسب برای افزایش کارایی قطعات به حساب آورد که به کاهش هزینههای ناشی از خرابی و تعویض قطعات نیز کمک میکند. این عوامل سبب شده تا این روش بهعنوان یکی از بهترین گزینهها برای بهینهسازی عملکرد بسیاری از صنایع حساس تبدیل شود.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.