برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی دیگر در خدمت شما هستیم. ریخته گری گچی (Plaster mold casting) یکی از روشهای پرکاربرد در صنعت ساخت قطعات فلزی است که به دلیل دقت بالا و کیفیت سطحی مطلوب، در تولید قطعات پیچیده و ظریف بسیار مورد توجه قرار گرفته است.

در این روش، قالبها از گچ ساخته شده و فلز مذاب در آن ریخته میشود تا قطعات با جزئیات دقیق و ابعادی کمترین خطا تولید شوند. در این مقاله، به بررسی مراحل، مزایا و معایب ریخته گری گچی پرداخته خواهد شد.

ریخته گری در قالب گچی روشی در ریخته گری فلزات است که شباهت زیادی به ریخته گری دیزاماتیک دارد، با این تفاوت که در این روش بهجای ماسه از گچ پاریس (کلسیم سولفات دیهیدرات) برای ساخت قالب استفاده میشود. در این فرآیند

این روش بهویژه برای تولید قطعات پیچیده با دقت بالا و سطوح صاف مناسب است. بااینحال به دلیل محدودیت دمایی گچ، ریخته گری گچی عمدتاً برای فلزات غیرآهنی مانند آلیاژهای آلومینیوم، مس کم سرب و آلیاژهای روی استفاده میشود. قالبهای گچی تحمل دماهای خیلی بالا را ندارند، بنابراین برای ریخته گری آلیاژهای آهنی مناسب نیستند.

ریخته گری گچی شامل مراحل دقیقی است که برای تولید قطعات با دقت بالا انجام میشود. این فرآیند شامل چندین مرحله اساسی است که در ادامه توضیح داده میشود.

نمونه اولیه یا الگو، مدلی از قطعه نهایی است که برای ساخت قالب گچی استفاده میشود. این نمونه معمولاً از مواد قابل ماشینکاری مانند

ساخته میشود. دقت در ساخت نمونه اولیه اهمیت بالایی دارد، زیرا تمام جزئیات و ویژگیهای آن به قالب گچی منتقل میشود. الگو باید دارای تلرانسهای مناسب باشد تا در هنگام انقباض فلز پس از ریخته گری، قطعه نهایی دچار تغییر ابعاد نشود. همچنین سطح الگو باید صاف و بدون نقص باشد تا کیفیت سطحی مطلوبی در قطعه تولیدی حاصل شود.

فلاسک یک محفظه یا چهارچوب مقاوم است که برای نگهداری قالب گچی در حین فرآیند ریخته گری استفاده میشود. این محفظه معمولاً از فلز یا مواد مقاوم ساخته میشود تا قالب را در برابر تنشهای حرارتی و مکانیکی محافظت کند.

فلاسک علاوهبراینکه از تغییر شکل قالب جلوگیری میکند، به خروج گازها و کنترل فرآیند انجماد فلز مذاب نیز کمک میکند. انتخاب اندازه و جنس فلاسک به ابعاد و نوع قطعه تولیدی بستگی دارد.

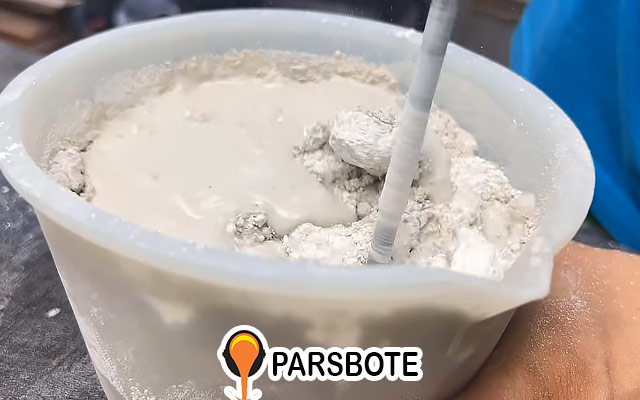

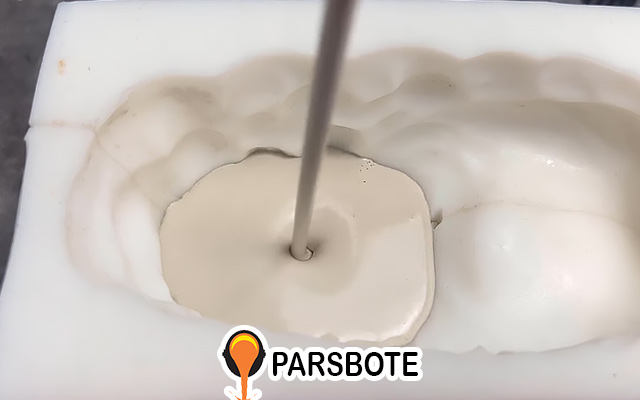

گچ مادهای مهم در ریخته گری گچی است که برای ساخت قالب مورد استفاده قرار میگیرد. این گچ معمولاً از سولفات کلسیم همیهیدرات (گچ پاریس) تشکیل شده و با آب مخلوط میشود تا دوغابی روان ایجاد کند.

گچ دارای رسانایی حرارتی پایین و دقت سطحی بالا است که باعث تولید قطعات با جزئیات دقیق و سطح صاف میشود. بااینحال به دلیل مقاومت حرارتی محدود، این روش معمولاً برای ریخته گری فلزات غیرآهنی مانند آلومینیوم، برنج و روی مناسب است.

در این فرآیند فلز غیرآهنی مانند آلومینیوم، برنج یا روی در یک کوره مخصوص ذوب شده و سپس با دمای کنترلشده داخل قالب ریخته میشود. به دلیل تخلخل و قابلیت جذب رطوبت گچ، قالب باید کاملاً خشک باشد تا از ایجاد بخار و حفرات گازی در قطعه نهایی جلوگیری شود.

همچنین برای اطمینان از پر شدن کامل قالب، در برخی موارد از سیستمهای تغذیه و هواکش برای خروج هوای محبوس و کاهش نقصهای ریخته گری گچی استفاده میشود.

سرعت خنک شدن فلز به نوع آلیاژ، ضخامت قطعه و شرایط محیطی بستگی دارد. قالب گچی به دلیل عایق بودن حرارتی، سرعت خنککاری را کنترل کرده و از ایجاد تنشهای حرارتی و ترکخوردگی جلوگیری میکند.

پس از جامد شدن کامل فلز، قالب گچی با ضربه یا شستوشو با آب از اطراف قطعه جدا میشود. این مرحله باید با دقت بالا انجام شود تا از آسیب به سطح و جزئیات قطعه جلوگیری گردد. در نهایت قطعه تمیزکاری شده و هرگونه باقیمانده گچ از سطح آن برداشته میشود تا برای مرحله نهایی ماشینکاری یا پرداخت سطحی آماده گردد.

هرچند قالبهای گچی قطعاتی با سطح صاف و جزئیات دقیق تولید میکنند، اما برای رسیدن به تلرانسهای بسیار دقیق و حذف زائدههای اضافی، نیاز به ماشینکاری است. عملیات ماشینکاری شامل

است که با توجه به نوع قطعه و کاربرد آن انتخاب میشود. برخی از قطعات ممکن است نیاز به عملیات تکمیلی مانند آبکاری یا رنگآمیزی نیز داشته باشند. در نهایت ماشینکاری باعث میشود که قطعه نهایی آماده مونتاژ یا استفاده در صنایع مختلف مانند خودروسازی، هوافضا و الکترونیک شود.

ریخته گری گچی به دلیل دقت بالا و کیفیت سطحی مناسب، یک روش محبوب برای تولید قطعات پیچیده و ظریف محسوب میشود. این روش بهویژه برای فلزات غیرآهنی که نیاز به جزئیات دقیق دارند، کاربرد دارد. برخی از مهمترین مزایای این روش عبارتند از:

با وجود مزایای زیاد، این روش دارای محدودیتهایی است که استفاده از آن را در برخی کاربردها محدود میکند. مهمترین معایب ریخته گری گچی شامل موارد زیر است:

جمع بندی

ریخته گری گچی یکی از روشهای مؤثر و دقیق در تولید قطعات فلزی غیرآهنی است که امکان ساخت قطعات پیچیده با سطحی صاف و جزئیات ظریف را فراهم میکند. این روش به دلیل هزینه پایین قالبسازی و دقت ابعادی بالا، در صنایع مختلف مانند خودروسازی، هوافضا و تولید تجهیزات الکترونیکی کاربرد دارد.

بااینحال محدودیتهایی مانند شکنندگی قالب، زمان آمادهسازی طولانی و عدم امکان استفاده برای فلزات با نقطه ذوب بالا، باعث میشود که این روش در تمامی شرایط ایدهآل نباشد.

در آخر میتوان گفت که انتخاب روش ریخته گری مناسب بستگی به نوع قطعه، جنس فلز و نیازهای تولیدی دارد. اگر دقت بالا و کیفیت سطحی مطلوب از اولویتهای شماست و فلز موردنظر غیرآهنی است، ریخته گری گچی میتواند گزینهای مناسب برای تولید قطعات موردنظر شما باشد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.