برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز با مطلب آموزشی ریخته گری کوبشی (Squeeze Casting) یا اسکوئیز در خدمت شما هستیم. در صنعت ریخته گری روشهای مختلفی برای تولید و ساخت و ساز قطعات و ابزارآلات وجود دارد.

مهمترین نکتهای که در تولید این قطعات بسیار حائز اهمیت است کیفیت و سلامت قطعه همراه با خواص مکانیکی ایدهآل و کمترین عیب و مشکل است.

اما اگر دقیقتر به این مسئله نگرش داشته باشید مسائلی مانند انتخاب بهترین روش برای کاهش فرآیند تولید قطعات و کاهش هزینهها به فکرتان خطور خواهد کرد.

حال میخواهیم در این مقاله برای شما از روشی صحبت کنیم که با استفاده از ترکیب روشهای آهنگری و ریخته گری، امتیازهایی را برای شما فراهم کند. این روش معروف به ریخته گری کوبشی یا اسکوئیز است.

به فرآیندی که در آن ریخته گری سنتی یا کلاسیک (گرانشی) و ریخته گری تحت فشار (آهنگری) با هم ترکیب میشوند را ریخته گری کوبشی یا اسکوئیز گویند. در این روش که ترکیبی از روشهای ریخته گری و فورج است، امکان تولید و ساخت قطعات پیچیده با اشکالی گوناگون و همراه با خواص مکانیکی وجود دارد.

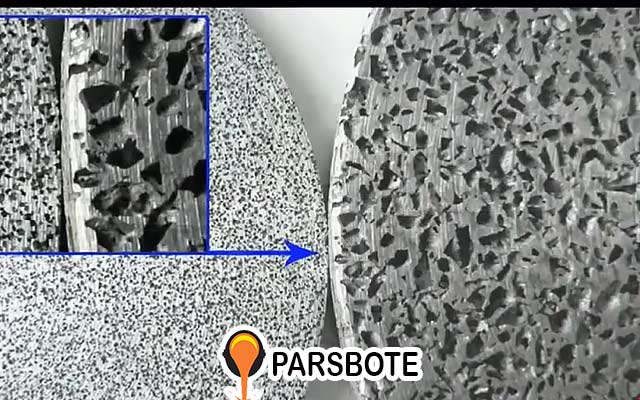

در این روش فرآیندی رخ میدهد که در آن فلز مذاب شده در قالبهای بسته به صورت فشرده درون دستگاه تبدیل به مادهای جامد میشود و به راحتی میتوان قطعاتی از جنس فلز را در حجمهای بالا تولید کرد که تخلخل کمتر و بدون منافذ همراه با خواص مکانیکی بهتر داشته باشند.

از این روش در کارخانههای بزرگی همچون خودروسازی برای تولید قطعات پیشرفته و پیچیده استفاده میشود.

این روش از ریخته گری توسط کشور ایالات متحده در سال 1960 معرفی شد که در آن زمان به علت استفاده مفید در تولید محصولات غیرآهنی در صنایع ریخته گری مورد استقبال زیاد قرار گرفت. از فلزات و آلیاژهایی که در این فرآیند استفاده شد منیزیم، آلومینیوم و مس است.

همچنین محصولات آهنی سادهای توسط این فرآیند ایجاد شد که البته امروزه به صورت پیشرفته مورد استفاده قرار میگیرد.

عملیات ریخته گری کوبشی یا اسکوئیز به دو روش انجام میشود که به نوع مستقیم و غیرمستقیم پیادهسازی میشود.

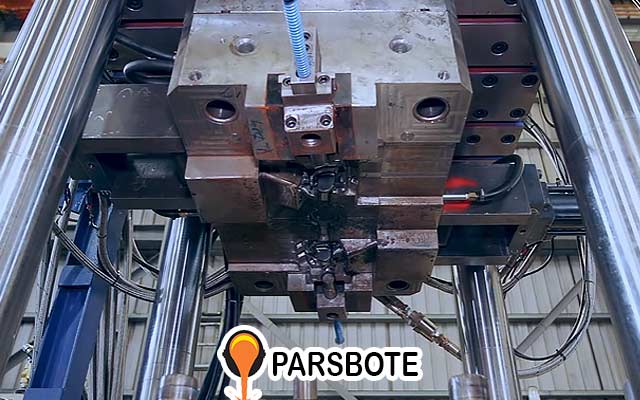

روش مستقیم ریخته گری کوبشی یا فورج فلز مایع به این صورت است که در آن از تجهیزاتی استفاده میشود که مشابه فرآیند فورج میباشد. در این فرآیند زمانی که فلز مایع در قسمت پایین قالب و در پرس آهنگری هیدرولیک ریخته شود، در آن زمان بخش بالایی قالب بسته میشود.

سپس با کمک فشار هیدرولیک فلز مایع شروع به منجمد شدن میکند. این فرآیند با فشاری قوی که بیش از 100 مگاپاسکال است شروع به انجماد مایع مذاب میکند تا زمانی که کل فلز مایع منجمد شود.

روش غیرمستقیم ریخته گری کوبشی مشابه ریخته گری دایکست است و در اول فرآیند این روش، فلز مایع تبدیل به خمیر میشود. بعد از آنکه فلز مایع خمیر شد قبل از ورود به دستگاه دانهبندی میشود. این روش از ریخته گری اسکوئیز به صورت عمودی و افقی اعمال میشود و مواد مذاب در شات اسلیو به صورت افقی یا عمودی در دستگاه ریخته میشود.

بعد از گذر این مراحل و تمیز کردن مواد، فلز گرم شده درون دستگاه با استفاده از یک پیستون که قطری کوچک دارد و با سرعتی بسیار کم (حدود تقریبی 0.5 متر بر ثانیه) تزریق میشود. با فشار وارد شده به ماده مذاب که حدود 55 تا 300 مگاپاسکال است ماده شروع به جامد شدن میکند.

تفاوت اصلی و عمده این دو روش با هم مربوط به فشار به ماده مذاب است که در روش مستقیم در زمان انجماد فشار ثابت است.

مراحل فرآیند ریخته گری اسکوئیز شامل چندین مرحله است تا در اجرای آن قطعاتی با اشکال و اندازههای مختلف تولید شود. این مراحل شامل طراحی الگو، ساخت قالب، آمادهسازی مواد، ریخته گری، سرد شدن و خنک شدن و اندازهگیری و کنترل کیفیت است.

در این مرحله الگوهایی برای ساخت قطعات در شکلها و اندازههای مختلف و از جنس فلز، چوب و سایر مواد ایجاد میشود.

با استفاده از الگوها، قالبهای فولادی و سیلیکونی ساخته میشود که شامل دو قسمت مثبت و منفی میباشد. فضای ریخته گری زمانی فراهم میشود که این دو قسمت به هم بچسبند.

در این مرحله مواد یا فلز موردنظر برای قرارگیری در قالبها به صورت شناور یا قرصی حرارت داده میشوند.

مواد آماده شده را با استفاده از روش و فرآیند کوبشی یا فشاری در قالبها میریزند.

بعد از روش ریخته گری برای اینکه مواد درون قالبها شکلپذیری کنند باید آنها را سرد و خنک کرد تا مواد به هم متصل شوند.

در مرحله پایانی محصول ساخته شده را مورد بررسی و ارزیابی قرار میدهند تا با استانداردهای تعیین شده مطابقت داشته باشد.

در خصوص مزایای این نوع از ریخته گری میتوان به نیاز کم آن به ماشینکاری شدن قطعات بعد از ریخته گری آنها اشاره کرد. زمانی که فشار وارده به قطعات بیشتر باشد این قطعات با تخلخل کمتری ساخته میشوند که یک مزایا محسوب میشود. از دیگر مزایای ریخته گری اسکوئیز میتوان به موارد زیر اشاره کرد:

همانطور که روشی میتواند مزایا و منافعی برای صاحبان صنایع داشته باشد، معایبی را نیز با خود به دنبال خواهد داشت. یکی از آن معایب گرانی تجهیزات لازم برای تولید قطعات به روش کوبشی است.

همچنین از دیگر معایب این روش نیاز به بررسی و کنترل بیشتر و دقیق در آن است که باعث کندی در روند تولید و بالا رفتن هزینههای فرآیند میشود. از معایب دیگر روش اسکوئیز میتوان به موارد زیر اشاره کرد:

سخن پایانی

در این مطلب با ریخته گری کوبشی آشنا شدیم. ریخته گری صنعتی است که همواره به نیازهای جامعه گوش میدهد و سعی بر ایجاد قطعاتی مفید و کارآمد برای مصرفکنندگان در جامعه میکند. این امر سبب شده تا مرغوبیت و کیفیت قطعات ساخته شده بیشتر از قبل مورد توجه سازندگان و مصرفکنندگان در جهان باشد.

در این مقاله درباره روشی از ریخته گری صحبت شد که کارایی آن تولید محصولاتی مرغوب و باکیفیت است. همچنین علاوهبر آشنایی با مفهوم ریخته گری کوبشی یا اسکوئیز تلاش شده تا اطلاعاتی در مورد انواع روشها و مراحل آن و همچنین مزایا و معایب آن در اختیارتان قرار گیرد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.