برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

سلام خدمت همراهان همیشگی پارس بوته. امروز در خدمت شما هستیم تا نحوه ساخت بوته گرافیتی را بررسی کنیم اما بهتر است در ابتدا با این محصولات بیش تر آشنا شویم. بوته گرافیتی در واقع ظرفی استوانه ای شکل است که برای ذوب و ریخته گری فلزات و آلیاژ ها استفاده می شود.

مزیت اصلی استفاده از آن ها ماهیت خنثی در واکنش با فلزات است که باعث می شود درصد خلوص تغییری نداشته باشد. همچنین عملکرد حرارتی خوب و مقاومت بالا آن ها به چرخه تولید در ذوب فلزات کمک زیادی می کند؛ اما شاید کنجکاو شده اید که بدانید نحوه ساخت بوته گرافیتی چگونه است. پس با ادامه مطلب همراه ما باشید.

اما در ادامه مطلب نحوه ساخت بوته گرافیتی این کالا در دو روش از گرافیت طبیعی یا مصنوعی شاخته می شوند و تفاوت تولید آن ها متریالی است که در ساختشان استفاده شده.

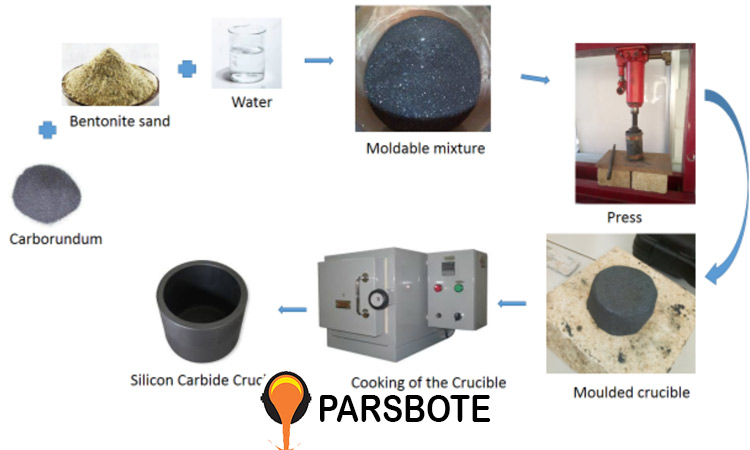

در تولید بوته گرافیتی طبیعی از گرافیت رسی با پیوند سرامیک و گرافیت و یا گرافیت کربنی با سیلیکون کارباید استفاده می شود. مزیت استفاده از سیلیکون این است که از خواص نسوز آن برای استحکام ساختاری بهره می گیرند؛ اما با ما همراه باشید تا در ادامه مطلب نحوه ساخت بوته گرافیتی مراحل ساخت گرافیت طبیعی را مرور کنیم.

سیلیکون کارباید ((sci: ماسه سیلیس و کربن در کوره بزرگی گرم می شوند و به پودر تبدیل می شوند.

گرافیت: از معادن استخراج می شود.

سلیکون کارباید و گرافیت با افزودنی های دیگری مثل فروسیلیکون یا فرومنگنز مخلوط شده و با متریال پیوند دهنده آسیاب می شوند.

با استفاده از 4 نوع قالب گیری مختلف دستی، رولینگ، چرخشی و فشاری ساخته می شوند و انتخاب این روش چگالی و استحکام آن ها را تعیین می کند که در ادامه هر کدام را بررسی می کنیم.

دستی(Hand): اصولاً از این روش برای تولید بوته های خاص استفاده می شود.

فشاری (Compression): در این روش از دستگاه غلتکی استفاده می شود و در داخل قالب ها محکم جایگذاری می شود.

چرخشی (Rotary): در این روش از دستگاه روتاری استفاده می شود و دارای تیغه تیزی است که مواد را در قالب فشرده سازی می کند.

در این مرحله بوته ها را به دمای 1000 درجه سانتی گراد می رسانند تا پخته شود.

باندهای کربن گرافیت سریع اکسید می شوند. لعاب زدن باعث محافظت از بوته ها در برابر اکسیداسیون می شود. این کار توسط یک محفظه خلأ و فشار انجام می شود که در آن منافذ ریز روی بوته ها با مواد شیمیایی اشباع پر می شود. این ماده شیمیایی می تواند یک نوع لعاب شیشه ای باشد. لعاب زنی برای مقاومت در برابر شوک حرارتی و مواد شیمیایی طراحی شده است.

بوته های گرافیتی در آخر از کوره های بزرگ عبور داده می شوند تا مرحله پخت را به طور کامل طی کنند. دما در این مرحله بین 1000 تا 1350 درجه سانتی گراد است.

اما در ادامه مطلب نحوه ساخت بوته گرافیتی به تولید با گرافیت مصنوعی می رسیم. این روش شامل پردازش کک نفتی، زمینی و سیاه است. مراحل آماده سازی این نوع شامل تهیه مواد اولیه، شکل دهی در پخت، متراکم و گرافیت کردن است که هر کدام را جداگانه بررسی می کنیم.

در مرحله اول برای شروع تولید متریال اولیه توسط آسیاب ها و سنگ شکن ها مطابق با اندازه ذرات مورد نیاز به پودر تبدیل می شود و به عنوان چسب و با استفاده از قطران ذغال سنگ به خمیر تبدیل می شود.

سه روش متفاوت در نحوه ساخت بوته گرافیتی برای شکل دهی وجود دارد که می توان از آن ها استفاده کرد.

اکستروژن (Extrusion): روش اکستروژن به این صورت است که با فشار دادن مخلوط خمیری به داخل قالب هایی که مطابق با کاربرد مورد نیاز ساخته شده اند گرافیت اکسترود می شود. محصول نهایی بدست آمده از این فرآیند به صورت یکنواخت است.

پرس ایزواستاتیک (Isostatic pressing): این روش شامل اعمال فشار به خمیر توسط یک محیط مایع است. این محیط مواد را احاطه کرده و قالب اصلی در این مایع تحت فشار غوطه ور است.

ارتعاش (Vibration): این روش شامل ریختن مواد خمیری به داخل قالب های آماده است. در این روش پس از پر کردن آن ها توسط ارتعاش، مواد فشرده می شوند.

در طول فرآیند پخت درجه حرارت بین ۹۰۰ تا ۱۲۰۰ سانتی گراد متغیر است که باعث ایجاد فرآیند کربونیزاسیون می شود. این مرحله کمک می کند تا ذرات پودر به هم متصل شده و منافذ ریزی تشکیل می شود.

فرآیند اشباع برای کاهش تخلخل و منافذ ریزی است که در مرحله پخت ایجاد شده است. در متراکم کردن از موادی استفاده می شود که ویسکوزیته کمتری نسبت به باندر اصلی دارد.

گرافیت سازی یکی دیگر از مراحلی است که در آن، دماهای شدید بین ۲۷۰۰ تا ۳۰۰۰ درجه اعمال می شود که در آخر این فرآیند کربن به گرافیت کریستالی تبدیل می شود و همچنین ناخالصی هایی که در مواد اولیه وجود داشته اند مثل گازها، گوگرد و اکسید تبخیر می شوند.

مرحله نهایی ساخته بوته ها، آزمایش کردن آن هاست. مواردی که در این تست ها آزمایش می شوند کیفیت، دوام و توانایی تحمل دما است همچنین در جهت اطمینان از ظرفیت آن ها آن را بر حسب آب اندازه گیری می کنند. پس نحوه ساخت بوته گرافیتی مهم است.

کلام آخر

در این مطلب با نحوه ساخت بوته گرافیتی همراه شما بودیم. از این محصولات برای ذوب عناصر فلزی و آلیاژی استفاده می شود اما باید بدانیم که مطابق با نیازمان چه نوعی از آن ها انتخاب و استفاده کنیم همچنین نحوه ساخت و متریال به کار رفته در کاربرد آن ها تاثیر مستقیم دارد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.