برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مقاله آموزشی در خدمت شما هستیم. مارتنزیت (Martensite) یکی از قسمتهای مهم در صنایع متالورژی است که به دلیل سختی و استحکام بالای خود، توجه بسیاری از صنایع مختلف را به خود جلب کرده است.

تشکیل سریع این ساختار در اثر خنک کردن سریع (کوئنچینگ)، امکان ایجاد خواصی مفید مانند مقاومت به سایش را فراهم میکند. با این حال این ساختار بدون عملیات حرارتی مکمل ممکن است شکننده باشد. اهمیت این فاز در طراحی ابزارهای صنعتی، قطعات مکانیکی و فولادهای پیشرفته، نقش آن را در تولید مواد مهندسی پراهمیت کرده است.

در این مقاله، با مفهوم مارتنزیت، انواع آن و ساختار و مکانیزم تشکیل آن آشنا خواهیم شد.

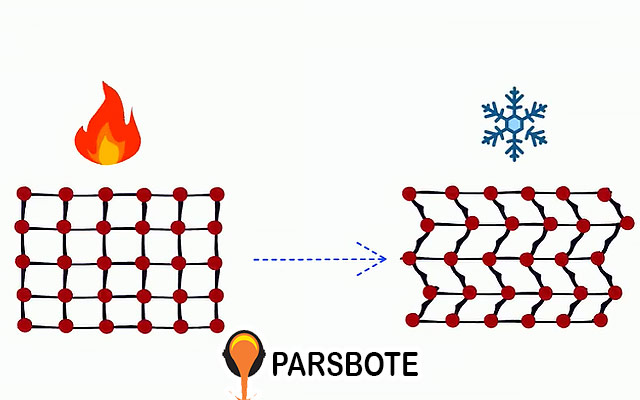

مارتنزیت یک فاز ریزساختاری در فولادها است که با سرد کردن سریع آستنیت (فاز γ-Fe) به دست میآید. این فرآیند که به کوئنچینگ معروف است، باعث میشود اتمهای کربن در ساختار بلوری به دام بیفتند و از تشکیل سمنتیت (Fe₃C) جلوگیری شود.

در نتیجه، ساختار بلوری از حالت مکعبی مرکز وجهی (FCC) به چهارگوشهای مرکز بدنی (BCT) تغییر میکند که این تغییر منجر به افزایش سختی و استحکام فولاد میشود.

مارتنزیت به دلیل ساختار ناپایدار خود در نمودار فازی تعادلی آهن-کربن نمایش داده نمیشود. برای تشکیل آن، فولاد باید به سرعت تا دمایی زیر دمای بحرانی پایین سرد شود. این فاز در فولادهای کمکربن به صورت ساختار لایهای و در فولادهای پرکربن به صورت ساختار بشقابی ظاهر میشود.

مقدار کربن موجود در فولاد تأثیر مستقیمی بر سختی Martensite دارد؛ بهطوریکه با افزایش درصد کربن، سختی نیز افزایش مییابد. قابل توجه است که حضور Martensite میتواند منجر به کاهش چقرمگی و افزایش شکنندگی فولاد شود.

برای بهبود این خواص، از فرآیند تمپرینگ استفاده میشود که در آن فولاد مارتنزیتی تحت حرارتدهی مجدد کنترلشده قرار میگیرد تا به تعادل بین سختی و چقرمگی دست یابد.

مارتنزیت را میتوان به سه دسته تقسیم کرد که هر یک بر اساس میزان کربن موجود در ساختار فولاد و شرایط سرد کردن آستنیت تشکیل میشوند. این انواع شامل بشقابی، لایهای و مخلوط هستند که در ادامه به معرفی آنها خواهیم پرداخت.

یکی از انواع ساختارهای مارتنزیتی، فاز بشقابی آن است که در فولادهای با درصد کربن بالا تشکیل میشود. این نوع Martensite به دلیل حضور مقدار زیادی کربن در ساختار، شکلی صفحهای یا بشقابی به خود میگیرد.

فرآیند تشکیل فاز بشقابی به این صورت است که هنگام سرد کردن سریع آستنیت، اتمهای کربن در ساختار بلوری به دام میافتند و از تبدیل آستنیت به فریت یا پرلیت جلوگیری میکنند. در نتیجه، ساختار بلوری از نوع مکعبی مرکز وجهی به چهارگوشهای مرکز بدنی تغییر میکند.

یکی از انواع ساختارهای مارتنزیتی، فاز لایهای آن است که در فولادهای با درصد کربن پایین تا متوسط (معمولاً کمتر از 0.6 درصد) تشکیل میشود. این نوع Martensite به دلیل ساختار منظم و لایهای خود، ویژگیهای مکانیکی متعادلتری نسبت به فاز بشقابی ارائه میدهد.

در فرآیند تشکیل فاز لایهای، سرعت سرد کردن سریع (کوئنچینگ) باعث تغییر ساختار آستنیت به حالت چهارگوشهای مرکز بدنی میشود، اما حضور کربن کمتر در فولاد، شکلگیری لایههای باریک و منظم را تسهیل میکند.

مارتنزیت لایهای به عنوان یکی از ساختارهای کلیدی در متالورژی فولاد، نقش مهمی در تولید قطعات مهندسی با کیفیت بالا دارد.

این نوع Martensite با ارائه خواص مکانیکی متعادل، راهحل مناسبی برای صنایع مختلف مانند خودروسازی، هوافضا و مهندسی عمومی فراهم میکند. کنترل دقیق ترکیب شیمیایی و فرآیندهای حرارتی میتواند به بهبود بیشتر خواص آن کمک کند.

مارتنزیت مخلوط یک ساختار میکروسکوپی است که ترکیبی از ویژگیهای مارتنزیتهای بشقابی و لایهای را داراست. این نوع Martensite معمولاً در فولادهایی با درصد کربن متوسط (در حدود 0.4 تا 0.6 درصد) تشکیل میشود و ویژگیهای مکانیکی آن بهطور قابل توجهی متعادل است.

این ساختار به دلیل ترکیب دو نوع مارتنزیت، خواصی مانند سختی بالا همراه با چقرمگی مناسب ارائه میدهد. همچنین با کنترل دقیق ترکیب شیمیایی فولاد و شرایط سرد کردن، میتوان این ساختار را بهینهسازی کرده و در صنایع مختلف به کار گرفت. این نوع Martensite نقش مهمی در بهبود عملکرد و دوام قطعات صنعتی ایفا میکند.

مارتنزیت یک ساختار کریستالی بسیار سخت و مقاوم است که از طریق یک فرآیند تبدیل فازی غیرتعادلی و با سرعت بالا ایجاد میشود. این ساختار بهدلیل خواص مکانیکی خاص، یکی از فازهای کلیدی در متالورژی فولاد و آلیاژهای دیگر محسوب میشود. این ساختار زمانی تشکیل میشود که

آستنیت (فاز مکعبی مرکز وجهی) به سرعت سرد شود و به فاز چهارگوشهای مرکز بدنی تبدیل گردد. این تغییر ساختاری، ناشی از سرد شدن سریع است که اتمهای کربن را در شبکه بلوری به دام میاندازد و مانع از انتشار آنها میشود. در ساختار مارتنزیت، به دلیل به دام افتادن اتمهای کربن و تغییر شکل شبکه بلوری، تنشهای داخلی شدیدی ایجاد میشود.

این تنشها عامل اصلی سختی و مقاومت بالای Martensite هستند. این ساختار بسیار ناپایدار است و در صورت افزایش دما (مانند عملیات تمپرینگ)، به فازهای پایدارتر مانند سمنتیت یا فریت تبدیل میشود.

تبدیل آستنیت به مارتنزیت در دمای مشخصی شروع میشود که به آن دمای شروع Martensite (Ms) گفته میشود و تا دمای پایینتری ادامه مییابد که دمای پایان Martensite (Mf) نامیده میشود. این فرآیند موجب ایجاد تنشهای داخلی و ذخیره انرژی در ساختار Martensite میشود که باعث سختی و استحکام بالای آن میشود.

همچنین به دلیل رخ دادن این تنشها و به دام افتادن اتمهای کربن، این ساختار در حالت اولیه شکننده است. همچنین این ساختار ناپایدار است و برای کاهش شکنندگی آن میتوان از عملیات حرارتی تمپرینگ استفاده کرد.

تمپرینگ با گرم کردن فولاد تا دماهای متوسط و سپس سرد کردن تدریجی، تنشهای داخلی را کاهش داده و چقرمگی فولاد را افزایش میدهد، بدون اینکه سختی آن کاهش یابد.

جمع بندی

مارتنزیت بهعنوان یکی از فازهای کلیدی در علم متالورژی، تأثیر شگرفی بر خواص مکانیکی فولاد و آلیاژها دارد. ویژگیهایی همچون سختی بالا، مقاومت در برابر سایش و توانایی تحمل بارهای سنگین، آن را به گزینهای بینظیر در صنایع مختلف تبدیل کرده است.

با این وجود، شکنندگی ذاتی Martensite نشان میدهد که کنترل دقیق ترکیب شیمیایی و عملیات حرارتی برای بهینهسازی خواص آن ضروری است. درک عمیق از ساختار و مکانیزم تشکیل Martensite نهتنها برای تولید فولادهای با کیفیت بالا اهمیت دارد، بلکه راه را برای نوآوری در طراحی مواد پیشرفته و کاربردهای صنعتی هموار میکند.

در نهایت ساختار Martensite نمونهای برجسته از تأثیر تحولات میکروسکوپی بر عملکرد ماکروسکوپی مواد است. آینده این حوزه به پیشرفت در تکنولوژیهای عملیات حرارتی و طراحی آلیاژهای نوین وابسته است، که بیشک امکانات بیپایانی برای توسعه صنایع مختلف فراهم خواهد کرد.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.