برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی دیگر در خدمت شما هستیم. امروزه ذوب فلزات و شکل دهی دلخواه به آن ها بهعنوان یکی از مهمترین فرایندهای تولید قطعات فلزی، همواره موردتوجه صنایع مختلف بوده است. در میان انواع روشها، ریخته گری ثقلی(ریژه) Gravity casting بهعنوان یکی از شیوههای کارآمد و پرکاربرد شناخته میشود.

این نوع ریخته گری، به روشی اطلاق میشود که در آن از نیروی جاذبه و ویسکوزیته مذاب برای پر کردن قالبهای دائمی استفاده میشود.

به همین دلیل، از این روش با عنوان ریخته گری ثقلی نیز یاد میشود. این ویژگیهای فرایند باعث شده است تا این فرآیند، مقرونبهصرفه و کارآمد در تولید قطعات فلزی مطرح باشد. با این حال، باید توجه داشت که محدودیتهایی نیز دارد. بهطوریکه تنها برای تعدادی از فلزات و آلیاژها، از جمله آلومینیوم و برنج، کاربرد دارد.

این محدودیتها ناشی از ویژگیهای فیزیکی و شیمیایی برخی مواد فلزی است که امکان استفاده از ریخته گری ریژه را برای آنها فراهم نمیکند. در ادامه، به بررسی دقیقتر این روش و کاربردهای آن در صنایع مختلف خواهیم پرداخت پس با ما همراه باشید.

در ریخته گری ثقلی (ریژه)، فلزات و آلیاژها توسط کوره های و به کمک حرارت به حالت مذاب در آمده و بهواسطهٔ وزن خود و نیروی جاذبهٔ زمین، بدون نیاز به استفاده از گازهای تحتفشار، خلأ یا نیروی گریز از مرکز، به درون قالب هدایت میشود.

این ویژگی، این روش را از سایر شیوهها متمایز میکند و آن را بهعنوان یک راهکار مقرونبهصرفه و کارآمد در صنعت مطرح ساخته است. قالبهای مورداستفاده در ریخته گری ثقلی، از جنس فلز و بهصورت دائمی (قابلاستفاده مجدد) هستند.

که باعث میشود بر اثر دمای بالا خراب نشوند، بهراحتی تغییر شکل ندهند و همواره در دسترس باشند. این مزیتها، ریخته گری ثقلی را بهعنوان یک روش کاربردی و مؤثر در تولید انواع قطعات فلزی معرفی میکند. در ادامه، به تشریح بیشتر این فرایند و کاربردهای آن در صنایع مختلف خواهیم پرداخت.

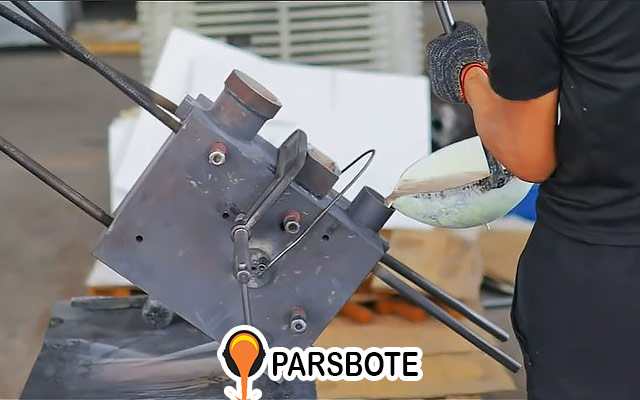

پس از اعمال حرارت توسط کوره ها بر فلزات مختلف، مذاب را درون قالب می ریزند. این فرآیند با روش ریژهریزی بر اساس نوع تجهیزات مورد استفاده، به سه فرآیند اصلی انجام میشوند:

در این روش، تمام مراحل بدون استفاده از دستگاه انجام میشود و برای تولید قطعات ساده با ضخامت کم یا زیاد کاربرد دارد. مزیت آن، امکان تولید قطعات ضخیم با برآمدگیهای زیاد است. اکثر قطعات ریژه امروزه به صورت دستی تولید میشوند.

برای تولید انبوه قطعات فلزی، از روش نیمه اتوماتیک استفاده میشود که در آن به منظور افزایش سرعت تولید و باز و بسته کردن قالب، از سیستمهای هیدرولیکی بهجای نیروی انسانی بهره گرفته میشود. اما پر کردن و خارج کردن قطعات از آن ها همچنان توسط نیروی انسانی انجام میگیرد.

در تکنولوژی تماماتوماتیک، تمامی مراحل ریختن مواد به درون قالب، بستن، انجماد و خروج قطعه بهصورت خودکار و توسط دستگاه انجام میگیرد. این روش دارای دقت و سرعت عمل بیشتری است و توانایی تولید قطعات با ابعاد متنوع را دارد. علاوه بر این، احتمال بروز خطا به دلیل جایگزینی ربات بهجای انسان، به میزان قابلتوجهی کاهش مییابد.

ریخته گری ثقلی، یا همان ریژه، بهعنوان یک فرایند مؤثر و کارآمد در تولید قطعات فلزی، کاربردهای فراگیری در صنایع مختلف دارد. این تنوع کاربردها، نشاندهندهٔ توانمندیهای بالای این روش و مزایای آن در مقایسه با سایر شیوههای تولید است.

در صنعت خودروسازی، ریخته گری ثقلی به طور گسترده در تولید قطعات مهمی همچون پیستون، سرسیلندر و کالیپر ترمز به کار گرفته میشود.

ویژگیهایی همچون استحکام بالا، دقت ساخت و مقرونبهصرفه بودن این فرایند، موجب شده تا صنعت خودرو از آن استفاده کند. فراتر از صنعت خودرو، ریخته گری ریژه در تولید موتورهای دیزلی با اسب بخار بالا نیز کاربرد فراوان دارد. همچنین، این روش در ساخت توربینهای گازی، کمپرسورها، پمپها و حتی تجهیزات پزشکی به کار گرفته میشود.

جالب است بدانید که دامنهٔ کاربردهای ریخته گری ثقلی فراتر از صنایع تولیدی است و در صنایعی همچون چاپ عکس، تصویربرداری و تجهیزات روشنایی نیز به کار گرفته میشود. این گسترهٔ وسیع از کاربردها، نشاندهندهٔ قابلیتهای برجستهٔ این فرایند در پاسخگویی به نیازهای متنوع صنایع مختلف است.

اما با توجه به کابرد گسترده در ادامه مزایا و معایب آن را باهم بررسی می کنیم.

ریخته گری ثقلی، یا همان ریژه، بهعنوان یک روش کارآمد در تولید قطعات فلزی، دارای مزایای چشمگیری است که آن را به انتخابی مطلوب برای بسیاری از صنایع تبدیل کرده است:

در کنار مزایای چشمگیر ریخته گری ثقلی، این فرایند نیز با برخی محدودیتها و چالشهایی مواجه است که باید در نظر گرفته شوند:

ریخته گری در قالب ریژه، نیز بهعنوان ریخته گری ثقلی یا وزنی شناخته میشود. قالب معمولاً از ۲ یا چند قطعه فلزی ساخته شده و به وسیله گیره، پیچ و… به هم متصل است. آن ها قبل از انجام فرآیند، گرم میشود تا بر ویسکوزیته مذاب تأثیر نامطلوب نداشته باشد.

در این روش، فشار حاصل از اختلاف ارتفاع دهانه بارریزی و محفظه قالب، عامل اصلی پر شدن است و به همین دلیل، این فرایند را ریخته گری ثقلی یا وزنی نیز مینامند.

در قطعات ماهیچهدار، ماهیچه فلزی باید سریعاً از قالب خارج شود، در غیر این صورت، نیروی انقباض ناشی از انجماد مذاب، امکان خروج ماهیچه را غیرممکن میسازد. به همین دلیل، اغلب از ماهیچههای ماسهای یا گچی استفاده میشود.

از وسایل کمپرسی و هیدرولیکی برای افزایش سرعت تولید و راحتی باز و بسته کردن استفاده میشود. برای افزایش تولید، از دستگاه گردان برای انواع دائمی استفاده میشود، بهویژه در صنایع خودروسازی.

قالب ریژه به این منظور ساخته میشود که بتوان با استفاده از آن اشکال مختلفی را به وجود آورد و تعداد قطعات بیشتری را تولید کرد. اما ساخت این آن ها هزینهبر و زمانبر است، چراکه ممکن است روزها و حتی ماهها صرف طراحی شود؛ بنابراین، طراحی قالب باید توسط افراد متخصص و با تجربه در این زمینه انجام شود.

جنس این قالبها معمولاً چدن خاکستری، آلیاژهای چدن و فولاد ۱۰۲۰ است. آنچه سبب پیچیدگی این ها میشود، طراحی سیستم راهگاهی در آنهاست.

همچنین، هزینه پرداختی برای طراحی، دانش و تکنولوژی موردنیاز سازنده، این قالبها را گرانقیمت میکند. پس از طراحی، مرحله بعدی، پیادهسازی طرح و ساخت است.

در این فرایند با استفاده از قالبهای ریژه، عوامل مختلفی بر کیفیت محصول نهایی تأثیرگذار هستند:

علاوه بر موارد فوق، عواملی همچون زمان پر کردن، سرعت انجماد مذاب، شرایط محیطی و… نیز میتوانند بر کیفیت قطعه نهایی تأثیر بگذارند. بنابراین، کنترل و مدیریت دقیق این پارامترها در فرایند ریخته گری ریژه، به تولید قطعات باکیفیت مناسب منجر خواهد شد.

سخن پایانی

امروز هم با مطلب ریخته گری ثقلی (ریژه) در خدمت شما بودیم.درمجموع، ریخته گری در قالبها یک فرایند پیچیده و چندعاملی است که نیازمند طراحی، ساخت و کنترل دقیق تمام مراحل آن است تا بتوان قطعات باکیفیت مطلوب و در مقیاس انبوه تولید کرد. پس بهتر است قبل اینکه بخواهیم محصولاتی را با آن تولید و عرضه کنیم روش های ساخت و موارد استفاده آن را بدانیم.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.