برای مشاوره و استعلام قیمت با شماره ۰۹۱۲۶۰۳۳۷۱۰ تماس حاصل فرمایید (ساعت پاسخگویی 9 صبح تا 4 بعد از ظهر)

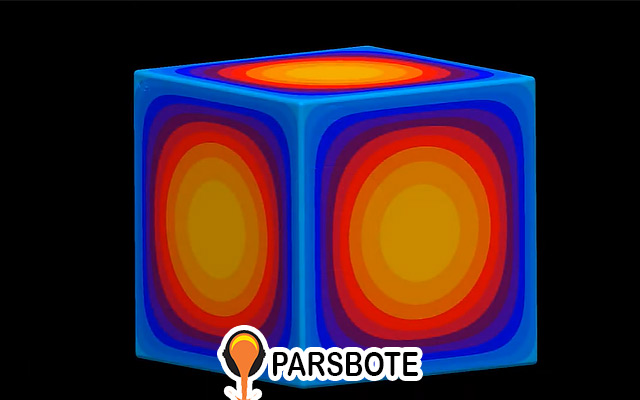

با سلام خدمت دوستان و همراهان همیشگی پارس بوته. امروز هم با یک مطلب آموزشی دیگر در خدمت شما هستیم. انقباض در ریخته گری (Shrinkage in casting) یکی از چالشهای مهمی است که در فرآیند تولید قطعات فلزی رخ میدهد. این پدیده ناشی از کاهش حجم فلز مذاب هنگام سرد شدن و انجماد است که میتواند منجر به ایجاد عیوبی مانند حفرههای انقباضی، ترک گرم و تخلخل شود.

درک انواع انقباض، عوامل مؤثر بر آن و روشهای کنترل و جلوگیری از آن، برای بهبود کیفیت قطعات و کاهش ضایعات ضروری است. در این مقاله، به بررسی کامل انقباض در ریخته گری، انواع آن، دلایل بروز و راهکارهای مؤثر برای کاهش این مشکل در فرآیند تولید میپردازیم.

انقباض در ریخته گری به کاهش حجم فلز مذاب هنگام سرد شدن و انجماد اشاره دارد که میتواند منجر به ایجاد عیوبی مانند

در قطعه شود. این پدیده به دلیل کمتر بودن حجم مخصوص فلز جامد نسبت به حالت مذاب رخ میدهد.

برای جلوگیری از این عیوب

ضروری است. همچنین عواملی مانند سرعت سرد شدن، ابعاد قطعه و خواص قالب نیز بر میزان انقباض در ریخته گری تأثیرگذار هستند. با در نظر گرفتن این نکات و استفاده از روشهای مناسب، میتوان کیفیت قطعات ریخته گری را بهبود بخشید و از عیوب ناشی از انقباض جلوگیری کرد.

انقباض در ریخته گری موجب کاهش حجم فلز مذاب هنگام سرد شدن و انجماد میشود که میتواند منجر به ایجاد عیوبی در قطعه شود. این عیوب به دو دسته تقسیم میشوند که عبارتند از:

این نوع عیوب در سطح قطعه ظاهر میشوند و با چشم غیرمسلح قابل مشاهده هستند. عیوب انقباضی روباز معمولاً به دلیل عدم تغذیه کافی فلز مذاب به بخشهای مختلف قالب ایجاد میشوند. نمونههای رایج این عیوب عبارتند از:

این عیوب در داخل قطعه شکل میگیرند و با چشم غیرمسلح قابل مشاهده نیستند. برای تشخیص این نوع عیوب از روشهایی مانند پرتونگاری با اشعه ایکس یا روشهای مخرب استفاده میشود. نمونههای رایج این عیوب شامل:

انقباض در ریخته گری میتواند منجر به ایجاد عیوبی مانند حفرههای انقباضی در قطعه شود. برای کاهش این عیوب، شناخت عوامل مؤثر بر انقباض ضروری است:

وجود برخی عناصر آلیاژی و میزان آنها میتواند بر میزان انقباض در ریخته گری تأثیرگذار باشد. بهعنوان مثال در چدنها، معادل کربن بالاتر میتواند میزان رسوب گرافیت را افزایش داده و انقباض را کاهش دهد.

دمای بالاتر ریخته گری میتواند زمان بیشتری برای انجماد فراهم کند که ممکن است منجر به افزایش انقباض در ریخته گری شود. کنترل دقیق دمای ریخته گری برای کاهش عیوب انقباضی ضروری است.

طراحی مناسب سیستم راهگاهی و استفاده از تغذیهکنندهها میتواند از ایجاد حفرههای انقباضی جلوگیری کند. تعداد، اندازه و محل قرارگیری راهگاهها و تغذیهکنندهها بر کیفیت قطعه تأثیر مستقیم دارند.

سرعت سرد شدن بر نحوه انجماد و تشکیل ساختارهای میکروسکوپی تأثیر دارد. سرد شدن سریع ممکن است منجر به ایجاد تنشهای حرارتی و ترکهای گرم شود.

تفاوت در ضخامت دیوارههای قطعه میتواند منجر به انجماد غیر یکنواخت و ایجاد تنشهای داخلی شود که احتمال ترکخوردگی را افزایش میدهد.

سفتی قالب و مواد مورد استفاده در ساخت آن میتواند بر میزان انقباض در ریخته گری تأثیرگذار باشد. قالبهای سفتتر ممکن است محدودیتهایی در انقباض فلز ایجاد کنند که منجر به تنشهای داخلی و عیوب میشود.

برای جلوگیری از این عیوب انقباض در ریخته گری میتوان از روشهای زیر استفاده کرد:

انقباض در ریخته گری یکی از چالشهای مهمی است که میتواند بر کیفیت نهایی قطعات تأثیر منفی بگذارد. با شناخت انواع انقباض، عوامل مؤثر بر آن و راهکارهای جلوگیری از آن، تولیدکنندگان میتوانند فرآیند ریخته گری را بهینه کرده و از ایجاد عیوبی مانند ترکها، حفرههای انقباضی و تخلخل جلوگیری کنند.

طراحی مناسب سیستم راهگاهی، کنترل دمای ریخته گری، استفاده از مواد اولیه باکیفیت و انتخاب قالبهای مناسب، از جمله راهکارهای کلیدی برای کاهش انقباض هستند. در نهایت بهرهگیری از تکنولوژیهای پیشرفته و بهینهسازی فرآیندهای ریخته گری، میتواند به تولید قطعاتی با کیفیت بالاتر و کاهش ضایعات کمک کند.

اگر سوال و یا نیاز به مشاوره رایگان در مورد محصولات فروشگاه دارید آماده پاسخگویی به شما عزیزان هستیم ...

سبد خرید شما خالی است.